Projektowanie układów sterowania maszyn

Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest analiza wymagań funkcjonalnych, które określają, jakie zadania ma realizować dany system. W tym etapie ważne jest zidentyfikowanie wszystkich parametrów, które będą miały wpływ na działanie maszyny, takich jak prędkość, moment obrotowy czy precyzja. Kolejnym krokiem jest wybór odpowiednich komponentów, które będą w stanie sprostać tym wymaganiom. Należy zwrócić uwagę na jakość i niezawodność elementów, ponieważ mają one kluczowe znaczenie dla bezpieczeństwa i efektywności pracy maszyny. Po wyborze komponentów następuje etap projektowania schematów elektrycznych oraz programowania kontrolerów, co pozwala na stworzenie spójnego i funkcjonalnego systemu.

Jakie technologie są wykorzystywane w projektowaniu układów sterowania maszyn

W dzisiejszych czasach projektowanie układów sterowania maszyn opiera się na różnych technologiach, które znacząco wpływają na efektywność i elastyczność systemów. Jedną z najpopularniejszych technologii są systemy PLC, czyli programowalne sterowniki logiczne, które umożliwiają automatyzację procesów przemysłowych. Dzięki swojej modularnej budowie oraz łatwości programowania, PLC stały się standardem w wielu branżach. Inną istotną technologią są systemy SCADA, które pozwalają na monitorowanie i zarządzanie procesami w czasie rzeczywistym. Umożliwiają one zbieranie danych z różnych czujników oraz ich analizę, co pozwala na optymalizację pracy maszyn. Warto również wspomnieć o zastosowaniu robotyki w projektowaniu układów sterowania. Roboty przemysłowe są coraz częściej integrowane z systemami sterującymi, co zwiększa wydajność produkcji oraz redukuje ryzyko błędów ludzkich.

Jakie wyzwania stoją przed inżynierami przy projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne systemy. Jednym z głównych problemów jest konieczność dostosowania rozwiązań do zmieniających się warunków rynkowych oraz technologicznych. Szybki rozwój technologii wymusza na inżynierach ciągłe aktualizowanie wiedzy oraz umiejętności. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów, które często pochodzą od różnych producentów. Wymaga to nie tylko znajomości specyfiki poszczególnych elementów, ale także umiejętności ich współpracy w ramach jednego układu. Dodatkowo inżynierowie muszą brać pod uwagę aspekty związane z bezpieczeństwem pracy maszyn oraz zgodnością z normami prawnymi i środowiskowymi.

Jakie umiejętności są niezbędne do projektowania układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Podstawową kompetencją jest znajomość zasad automatyki oraz elektroniki, co pozwala na zrozumienie działania poszczególnych komponentów systemu. Umiejętność programowania w językach takich jak Ladder Logic czy Structured Text jest równie istotna, ponieważ większość nowoczesnych systemów opiera się na programowalnych kontrolerach logicznych. Dodatkowo inżynierowie powinni znać zasady projektowania schematów elektrycznych oraz umieć korzystać z odpowiednich narzędzi CAD do tworzenia dokumentacji technicznej. Ważne są także umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację i rozwiązywanie problemów pojawiających się podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu układów sterowania maszyn

W ostatnich latach projektowanie układów sterowania maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Dzięki temu inżynierowie mogą lepiej monitorować wydajność maszyn oraz przewidywać awarie, co zwiększa efektywność produkcji. Kolejnym istotnym trendem jest automatyzacja procesów przy użyciu sztucznej inteligencji i uczenia maszynowego. Te technologie pozwalają na optymalizację pracy systemów sterowania, a także na samodzielne podejmowanie decyzji przez maszyny na podstawie analizy danych. Warto również zauważyć rosnące znaczenie zrównoważonego rozwoju w projektowaniu układów sterowania. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, takich jak energooszczędne komponenty czy technologie recyklingu.

Jakie są kluczowe etapy procesu projektowania układów sterowania maszyn

Proces projektowania układów sterowania maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego systemu. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji technicznych, co pozwala na zrozumienie potrzeb i oczekiwań dotyczących działania maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie opracowują wstępne rozwiązania oraz schematy działania systemu. W tym etapie ważne jest także określenie budżetu oraz harmonogramu prac. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, która obejmuje tworzenie dokumentacji technicznej, schematów elektrycznych oraz programowanie kontrolerów. Kolejnym krokiem jest budowa prototypu, który pozwala na przetestowanie zaprojektowanego systemu w praktyce. Testy te mają na celu identyfikację ewentualnych błędów oraz niedociągnięć, które należy poprawić przed wdrożeniem ostatecznego rozwiązania.

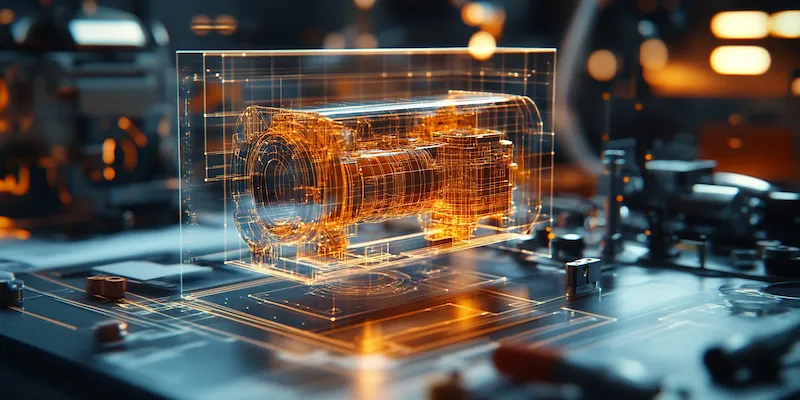

Jakie narzędzia są wykorzystywane w projektowaniu układów sterowania maszyn

W procesie projektowania układów sterowania maszyn inżynierowie korzystają z różnych narzędzi i oprogramowania, które ułatwiają im pracę oraz zwiększają efektywność działań. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych schematów elektrycznych oraz dokumentacji technicznej. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz łatwiej wprowadzać zmiany w projekcie. Kolejnym istotnym narzędziem są symulatory, które pozwalają na testowanie działania systemów bez konieczności budowy fizycznych prototypów. Symulacje pomagają zidentyfikować potencjalne problemy i zoptymalizować działanie układów sterowania jeszcze przed ich wdrożeniem. Oprogramowanie do programowania PLC również odgrywa kluczową rolę w tym procesie, umożliwiając inżynierom tworzenie i modyfikowanie algorytmów sterujących. Dodatkowo coraz większe znaczenie mają narzędzia do analizy danych oraz monitorowania wydajności systemów, które pozwalają na bieżąco oceniać działanie maszyn i wprowadzać niezbędne korekty.

Jakie są najczęstsze błędy popełniane przy projektowaniu układów sterowania maszyn

Podczas projektowania układów sterowania maszyn inżynierowie często napotykają różnorodne wyzwania, a niektóre z nich mogą prowadzić do poważnych błędów w finalnym projekcie. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych, co może skutkować stworzeniem systemu, który nie spełnia oczekiwań klienta lub nie działa zgodnie z założeniami. Innym powszechnym problemem jest brak uwzględnienia wszystkich aspektów bezpieczeństwa podczas projektowania, co może prowadzić do sytuacji niebezpiecznych dla operatorów lub otoczenia. Niezrozumienie specyfiki komponentów elektronicznych oraz ich ograniczeń również może prowadzić do awarii systemu lub jego niskiej wydajności. Często zdarza się także pomijanie fazy testowej lub jej niedostateczne przeprowadzenie, co skutkuje wykryciem błędów dopiero po wdrożeniu maszyny do produkcji. Warto również zwrócić uwagę na problem braku dokumentacji technicznej lub jej niedokładności, co utrudnia późniejsze serwisowanie i konserwację systemu.

Jakie zastosowanie mają układy sterowania w różnych branżach przemysłowych

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola staje się coraz bardziej istotna w kontekście automatyzacji procesów produkcyjnych. W przemyśle motoryzacyjnym układy te są wykorzystywane do zarządzania liniami montażowymi oraz kontrolowania robotów przemysłowych, co zwiększa wydajność produkcji i redukuje koszty pracy ludzkiej. W sektorze spożywczym automatyczne systemy sterujące pozwalają na precyzyjne dozowanie składników oraz monitorowanie jakości produktów na każdym etapie produkcji. W branży chemicznej natomiast układy te są kluczowe dla zapewnienia bezpieczeństwa procesów technologicznych oraz kontroli parametrów takich jak temperatura czy ciśnienie reakcji chemicznych. Również w energetyce wykorzystuje się zaawansowane systemy sterujące do zarządzania elektrowniami oraz sieciami energetycznymi, co pozwala na optymalizację zużycia energii i zwiększenie efektywności działania całego sektora.

Jakie przyszłościowe kierunki rozwoju układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja technologii IoT z systemami automatyki przemysłowej. Umożliwi to jeszcze bardziej zaawansowane monitorowanie i zarządzanie procesami produkcyjnymi poprzez zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Sztuczna inteligencja będzie odgrywać coraz większą rolę w optymalizacji pracy maszyn poprzez uczenie się wzorców działania i przewidywanie awarii zanim one wystąpią. Rozwój technologii chmurowych również wpłynie na sposób zarządzania danymi i komunikacji między urządzeniami, co zwiększy elastyczność i dostępność informacji dla operatorów i menedżerów produkcji. Ponadto rosnące znaczenie zrównoważonego rozwoju sprawi, że inżynierowie będą musieli poszukiwać innowacyjnych rozwiązań minimalizujących wpływ produkcji na środowisko naturalne.