Projektowanie elementów maszyn

Projektowanie elementów maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym aspektem jest znajomość materiałów, z których będą wykonane poszczególne komponenty. Wybór odpowiedniego materiału wpływa na trwałość, wytrzymałość i funkcjonalność maszyny. Istotne jest również zrozumienie mechaniki ruchu, co pozwala na efektywne zaprojektowanie układów mechanicznych. W tym kontekście należy uwzględnić siły działające na elementy, a także ich interakcje w trakcie pracy maszyny. Kolejnym ważnym aspektem jest ergonomia, która ma na celu zapewnienie wygody i bezpieczeństwa użytkowników. Dobrze zaprojektowane elementy maszyn powinny być łatwe w obsłudze oraz konserwacji. Warto również zwrócić uwagę na aspekt estetyczny, ponieważ atrakcyjny wygląd może zwiększyć wartość rynkową produktu. Projektowanie elementów maszyn wymaga także umiejętności pracy z nowoczesnymi narzędziami CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyn.

Jakie narzędzia są niezbędne do projektowania elementów maszyn

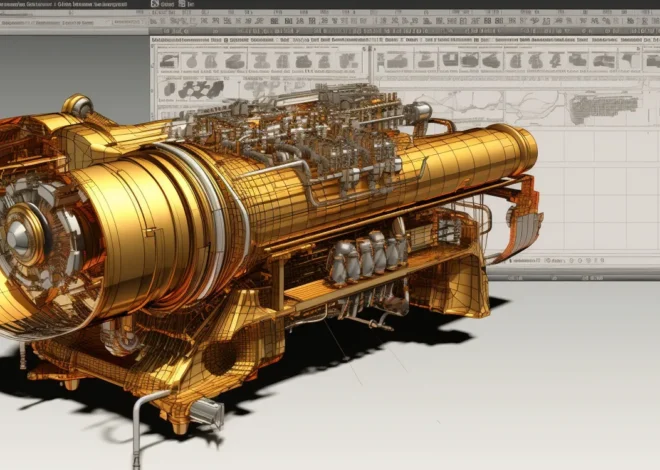

W dzisiejszych czasach projektowanie elementów maszyn nie może odbywać się bez odpowiednich narzędzi inżynieryjnych, które znacząco ułatwiają pracę projektantów. Jednym z najważniejszych narzędzi są programy CAD, które pozwalają na tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i sprawdzać ich funkcjonalność jeszcze przed rozpoczęciem produkcji. Oprócz programów CAD, istotne są również symulatory, które umożliwiają przeprowadzanie testów i analiz zachowania projektowanych elementów w różnych warunkach. Narzędzia te pomagają wykrywać potencjalne błędy i niedociągnięcia w projektach, co pozwala na ich wcześniejsze skorygowanie. Ważnym aspektem są także oprogramowania do analizy wytrzymałościowej, które pozwalają na ocenę odporności materiałów na różnego rodzaju obciążenia. Warto również wspomnieć o drukarkach 3D, które umożliwiają szybkie prototypowanie elementów maszyn, co znacznie skraca czas wprowadzania innowacji do produkcji.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają różnorodne błędy, które mogą prowadzić do poważnych konsekwencji w późniejszej eksploatacji urządzeń. Jednym z najczęstszych błędów jest niewłaściwy dobór materiałów, co może skutkować niską wytrzymałością lub odpornością na korozję. Kolejnym problemem jest niedoszacowanie sił działających na poszczególne komponenty, co może prowadzić do ich uszkodzenia podczas pracy maszyny. Inżynierowie często zapominają również o aspektach ergonomicznych, co może skutkować niewygodną obsługą urządzenia oraz zwiększonym ryzykiem kontuzji dla użytkowników. Innym powszechnym błędem jest brak odpowiednich tolerancji wymiarowych, co może prowadzić do trudności w montażu lub niewłaściwego działania maszyny. Należy również pamiętać o konieczności przeprowadzenia testów prototypów przed wdrożeniem do produkcji seryjnej; ignorowanie tego etapu może prowadzić do kosztownych napraw i marnotrawstwa zasobów.

Jakie trendy dominują w projektowaniu elementów maszyn

W ostatnich latach projektowanie elementów maszyn ulega dynamicznym zmianom pod wpływem nowoczesnych technologii oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W związku z tym inżynierowie coraz częściej projektują maszyny z myślą o integracji z systemami automatyki przemysłowej oraz robotyką. Kolejnym istotnym trendem jest zastosowanie zaawansowanych materiałów kompozytowych oraz lekkich stopów metali, które charakteryzują się wysoką wytrzymałością przy niskiej wadze; takie rozwiązania przyczyniają się do oszczędności energii oraz zmniejszenia emisji CO2 podczas eksploatacji maszyn. Rośnie również znaczenie cyfryzacji i Internetu Rzeczy (IoT), co umożliwia monitorowanie stanu technicznego urządzeń w czasie rzeczywistym oraz prognozowanie awarii dzięki analizie danych. Inżynierowie coraz częściej korzystają z metod sztucznej inteligencji do optymalizacji procesów projektowych oraz produkcyjnych; takie podejście pozwala na szybsze podejmowanie decyzji i lepsze dostosowywanie produktów do potrzeb klientów.

Jakie umiejętności są kluczowe w projektowaniu elementów maszyn

Projektowanie elementów maszyn to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności oraz wiedzy. Przede wszystkim niezbędna jest solidna znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na odpowiedni dobór komponentów i ich właściwe zestawienie. Umiejętność posługiwania się nowoczesnymi narzędziami CAD jest również kluczowa; programy te umożliwiają tworzenie skomplikowanych modeli 3D oraz rysunków technicznych, które są niezbędne w procesie produkcji. Dodatkowo, inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej i symulacji, co pozwala na ocenę zachowania projektowanych elementów w różnych warunkach obciążeniowych. Warto również zwrócić uwagę na umiejętności miękkie, takie jak komunikacja i praca zespołowa, które są niezbędne do efektywnej współpracy z innymi specjalistami w projekcie. Współczesne projektowanie wymaga także elastyczności i otwartości na nowe technologie; inżynierowie muszą być gotowi do ciągłego uczenia się i adaptacji do zmieniających się warunków rynkowych oraz technologicznych.

Jakie są etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są ze sobą ściśle powiązane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz specyfiki zastosowania urządzenia. Kolejnym krokiem jest koncepcja projektu, gdzie tworzone są wstępne szkice oraz modele, które pomagają wizualizować pomysły i oceniać ich wykonalność. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której opracowywane są dokładne rysunki techniczne oraz modele 3D. Na tym etapie inżynierowie przeprowadzają również analizy wytrzymałościowe oraz symulacje działania maszyn, aby upewnić się, że projekt spełnia wszystkie wymagania techniczne. Następnie przystępuje się do prototypowania, gdzie tworzone są pierwsze wersje urządzenia; ten etap pozwala na testowanie funkcji i identyfikację ewentualnych błędów. Po zakończeniu testów i wprowadzeniu poprawek następuje faza produkcji seryjnej, gdzie maszyna jest wytwarzana na większą skalę.

Jakie znaczenie ma prototypowanie w projektowaniu elementów maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ pozwala na praktyczne sprawdzenie założeń projektowych przed rozpoczęciem produkcji seryjnej. Tworzenie prototypu daje inżynierom możliwość oceny funkcjonalności urządzenia oraz identyfikacji potencjalnych problemów, które mogą wystąpić podczas jego eksploatacji. Dzięki prototypom można przeprowadzić różnorodne testy, takie jak analizy wytrzymałościowe czy symulacje obciążeń, co pozwala na dokonanie niezbędnych poprawek jeszcze przed wdrożeniem do produkcji. Prototypowanie umożliwia również lepsze zrozumienie interakcji między różnymi elementami maszyny oraz ich wpływu na ogólną wydajność urządzenia. Współczesne technologie, takie jak druk 3D, znacznie ułatwiają proces prototypowania; dzięki nim inżynierowie mogą szybko tworzyć fizyczne modele swoich projektów i testować je w rzeczywistych warunkach. Prototypowanie przyczynia się także do redukcji kosztów związanych z późniejszymi poprawkami w produkcji seryjnej; im wcześniej wykryte zostaną błędy, tym mniejsze będą straty finansowe związane z ich naprawą.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz efektywność całego procesu produkcyjnego. Jednym z głównych wyzwań jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii; inżynierowie muszą być elastyczni i gotowi do szybkich zmian w swoich projektach. Kolejnym istotnym problemem jest zarządzanie czasem i budżetem; często zdarza się, że terminy realizacji są napięte, a koszty przekraczają pierwotne założenia. W takich sytuacjach kluczowe staje się efektywne planowanie i koordynacja pracy zespołu projektowego. Inżynierowie muszą również radzić sobie z rosnącą złożonością systemów mechanicznych; nowoczesne maszyny często składają się z wielu interaktywnych komponentów, co utrudnia ich projektowanie i analizę. Ponadto konieczność uwzględnienia aspektów ekologicznych oraz norm bezpieczeństwa stawia dodatkowe wymagania przed inżynierami; muszą oni dbać o to, aby ich projekty były zgodne z obowiązującymi przepisami oraz przyjazne dla środowiska.

Jakie są przyszłe kierunki rozwoju w projektowaniu elementów maszyn

Przyszłość projektowania elementów maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; maszyny będą coraz bardziej inteligentne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych podczas pracy. Zastosowanie sztucznej inteligencji oraz uczenia maszynowego pozwoli na optymalizację procesów projektowych oraz zwiększenie efektywności produkcji. Kolejnym ważnym trendem będzie rozwój technologii druku 3D; ta innowacyjna metoda produkcji umożliwi tworzenie bardziej skomplikowanych kształtów oraz struktur wewnętrznych, co przyczyni się do oszczędności materiałowych i energetycznych. Zwiększy się także znaczenie zrównoważonego rozwoju; inżynierowie będą musieli uwzględniać aspekty ekologiczne już na etapie projektowania, co wpłynie na wybór materiałów oraz procesy produkcyjne. Warto również zauważyć rosnącą rolę Internetu Rzeczy (IoT), który umożliwi monitorowanie stanu technicznego maszyn w czasie rzeczywistym oraz prognozowanie awarii dzięki analizie danych historycznych.