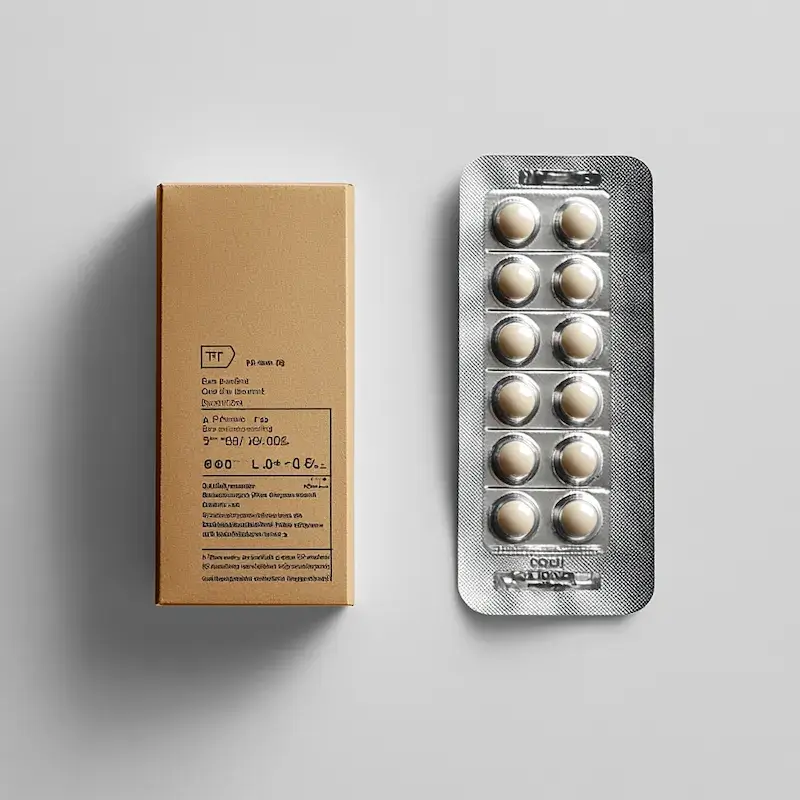

Produkcja opakowań na leki

Produkcja opakowań na leki to proces niezwykle złożony i obarczony ogromną odpowiedzialnością. Odpowiednie zabezpieczenie preparatów farmaceutycznych jest kluczowe dla ich skuteczności, bezpieczeństwa pacjentów oraz zgodności z rygorystycznymi przepisami prawa. Branża farmaceutyczna stawia przed producentami opakowań wyśrubowane wymagania, które dotyczą nie tylko materiałów i technologii, ale także procesów kontroli jakości i logistyki. Współczesna produkcja opakowań na leki to zaawansowana technologia, której celem jest zapewnienie najwyższej jakości i integralności produktu leczniczego od momentu produkcji aż do ręki pacjenta.

Każdy etap tego skomplikowanego procesu wymaga precyzji i dbałości o szczegóły. Począwszy od projektowania, poprzez wybór odpowiednich surowców, aż po finalne pakowanie i dystrybucję, wszystko musi być wykonane zgodnie z najwyższymi standardami. Niewłaściwe opakowanie może prowadzić do degradacji substancji czynnej, zanieczyszczenia leku, a w skrajnych przypadkach nawet do poważnych konsekwencji zdrowotnych dla konsumentów. Dlatego też firmy farmaceutyczne ściśle współpracują z wyspecjalizowanymi producentami opakowań, aby zagwarantować bezpieczeństwo i stabilność swoich produktów.

Innowacje technologiczne odgrywają kluczową rolę w rozwoju tej dziedziny. Ciągłe badania nad nowymi materiałami, technikami druku, zabezpieczeniami antyfałszerskimi oraz rozwiązaniami przyjaznymi dla środowiska sprawiają, że opakowania na leki stają się coraz bardziej zaawansowane i funkcjonalne. Celem jest nie tylko ochrona leku, ale także ułatwienie pacjentom stosowania terapii oraz zapewnienie przejrzystości i dostępności informacji o produkcie.

Kluczowe etapy produkcji opakowań na leki i ich znaczenie

Produkcja opakowań na leki to proces wieloetapowy, gdzie każdy krok ma niebagatelne znaczenie dla zapewnienia bezpieczeństwa i skuteczności produktu farmaceutycznego. Pierwszym i fundamentalnym etapem jest projektowanie opakowania. Na tym etapie uwzględniane są nie tylko wymogi estetyczne i funkcjonalne, ale przede wszystkim specyficzne właściwości leku, jego wrażliwość na czynniki zewnętrzne, takie jak światło, wilgoć czy tlen, a także wymagania regulacyjne. Projekt musi zapewniać optymalną ochronę farmaceutyku oraz ułatwiać jego stosowanie przez pacjenta.

Kolejnym niezwykle ważnym etapem jest dobór odpowiednich materiałów. W zależności od rodzaju leku i jego postaci, wykorzystywane są różnorodne surowce, od papieru i kartonu, przez tworzywa sztuczne, po szkło i aluminium. Materiały te muszą być dopuszczone do kontaktu z żywnością i lekami, co potwierdzają odpowiednie certyfikaty. Muszą również wykazywać odpowiednie właściwości barierowe, chroniące lek przed degradacją. Wybór materiału ma bezpośredni wpływ na trwałość opakowania, jego odporność na uszkodzenia mechaniczne oraz możliwość recyklingu.

Następnie odbywa się właściwy proces produkcji opakowania, obejmujący drukowanie, sztancowanie, klejenie i formowanie. W przypadku opakowań farmaceutycznych stosuje się specjalistyczne techniki druku, które zapewniają wysoką jakość, precyzję nadruku oraz odporność na ścieranie. Kluczowe jest również zastosowanie odpowiednich zabezpieczeń, takich jak hologramy, kody kreskowe czy numery seryjne, które zapobiegają fałszerstwom i ułatwiają śledzenie produktu w łańcuchu dostaw. Po wyprodukowaniu poszczególnych elementów, następuje ich montaż w gotowe opakowanie.

Zastosowanie innowacyjnych materiałów w produkcji opakowań na leki

Jednym z najistotniejszych trendów jest wykorzystanie materiałów z recyklingu oraz materiałów biodegradowalnych. Jest to odpowiedź na rosnącą świadomość ekologiczną społeczeństwa oraz presję regulacyjną nakierowaną na zmniejszenie negatywnego wpływu opakowań na środowisko. Opracowywane są specjalne gatunki plastiku pochodzącego z recyklingu, które spełniają rygorystyczne normy bezpieczeństwa dla kontaktu z produktami farmaceutycznymi. Równocześnie, intensywne badania prowadzone są nad nowymi polimerami, które ulegają naturalnemu rozkładowi w środowisku, minimalizując problem odpadów.

Oprócz aspektów ekologicznych, duży nacisk kładzie się na materiały o zwiększonych właściwościach barierowych. Oznacza to, że opakowania są w stanie skuteczniej chronić zawartość leku przed szkodliwym działaniem tlenu, wilgoci, światła czy substancji zapachowych z otoczenia. Przykłady obejmują specjalistyczne folie wielowarstwowe, powlekane papierki czy nowoczesne kompozyty. Innowacyjne materiały mogą również posiadać właściwości antybakteryjne lub przeciwwirusowe, co stanowi dodatkowe zabezpieczenie dla produktu leczniczego, szczególnie w kontekście produktów wymagających sterylności.

Warto również wspomnieć o materiałach z funkcjonalnością „smart”. Są to rozwiązania, które mogą sygnalizować zmiany temperatury przechowywania, wilgotności, a nawet informować o próbach otwarcia opakowania. Takie inteligentne opakowania zwiększają bezpieczeństwo i kontrolę nad produktem, pomagając w utrzymaniu jego jakości przez cały okres przydatności do użycia. Rozwój technologii materiałowej w produkcji opakowań na leki jest dynamiczny i stanowi klucz do sprostania coraz bardziej złożonym wyzwaniom współczesnej farmacji.

Wymagania prawne i standardy dotyczące produkcji opakowań leków

Branża farmaceutyczna należy do sektorów o najwyższym stopniu regulacji, a produkcja opakowań na leki nie stanowi w tym zakresie wyjątku. Przepisy prawne dotyczące opakowań produktów leczniczych są niezwykle restrykcyjne i mają na celu zapewnienie bezpieczeństwa pacjentów oraz zapobieganie wprowadzaniu do obrotu produktów wadliwych lub sfałszowanych. Zrozumienie i ścisłe przestrzeganie tych regulacji jest absolutnie kluczowe dla każdego producenta opakowań farmaceutycznych. Niespełnienie któregokolwiek z wymogów może prowadzić do poważnych konsekwencji prawnych, w tym wycofania produktu z rynku i nałożenia wysokich kar finansowych.

Podstawowe znaczenie mają tu tak zwane Dobre Praktyki Wytwarzania (GMP – Good Manufacturing Practice), które obejmują szczegółowe wytyczne dotyczące procesów produkcyjnych, kontroli jakości, higieny, dokumentacji oraz kwalifikacji personelu. W kontekście opakowań, GMP narzuca wymóg stosowania materiałów dopuszczonych do kontaktu z produktami leczniczymi, które nie mogą wchodzić w szkodliwe interakcje z lekiem ani wpływać na jego właściwości. Ponadto, opakowania muszą być produkowane w warunkach zapewniających ich czystość i sterylność, jeśli jest to wymagane przez charakter leku.

Kolejnym ważnym aspektem są przepisy dotyczące znakowania opakowań. Muszą one zawierać szereg niezbędnych informacji, takich jak nazwa leku, dawka, skład, numer serii, data ważności, a także ostrzeżenia i sposób użycia. Treść tych informacji jest ściśle regulowana przez odpowiednie agencje nadzoru farmaceutycznego w poszczególnych krajach i regionach, jak na przykład Europejska Agencja Leków (EMA) w Unii Europejskiej. Zapewnienie poprawności i czytelności tych danych jest kluczowe dla bezpieczeństwa pacjenta.

Warto również zwrócić uwagę na przepisy dotyczące zabezpieczeń antyfałszerskich. W obliczu rosnącego problemu podrabianych leków, opakowania muszą być wyposażone w elementy utrudniające fałszerstwo, takie jak hologramy, mikrodruki, specjalne lakiery czy unikalne kody identyfikacyjne. Rozwiązania te pomagają konsumentom i dystrybutorom odróżnić oryginalny produkt od podróbki, chroniąc zdrowie i życie pacjentów. Oprócz wspomnianych GMP, istotne są również normy ISO, takie jak ISO 9001 (zarządzanie jakością) czy ISO 13485 (systemy zarządzania jakością dla urządzeń medycznych), które często są wdrażane przez producentów opakowań farmaceutycznych, aby potwierdzić ich wysokie standardy.

Kontrola jakości w produkcji opakowań na leki zapewnia bezpieczeństwo pacjentów

Bezpieczeństwo pacjentów jest najwyższym priorytetem w branży farmaceutycznej, a rygorystyczna kontrola jakości w procesie produkcji opakowań na leki odgrywa w jego zapewnieniu rolę absolutnie fundamentalną. Każde opakowanie musi spełniać szereg ściśle określonych norm i wymagań, aby zagwarantować ochronę leku przed czynnikami zewnętrznymi, zapobiec jego degradacji, a także wykluczyć ryzyko zanieczyszczenia. System kontroli jakości w produkcji opakowań jest złożony i obejmuje wiele etapów, od kontroli surowców po finalną weryfikację gotowego produktu.

Pierwszym krokiem jest szczegółowa kontrola jakości przyjmowanych surowców. Materiały, z których produkowane są opakowania – czy to tworzywa sztuczne, papier, karton, szkło czy aluminium – muszą być zgodne z obowiązującymi specyfikacjami i posiadać odpowiednie certyfikaty potwierdzające ich dopuszczenie do kontaktu z produktami leczniczymi. Analizowane są takie parametry jak czystość chemiczna, brak szkodliwych substancji, właściwości mechaniczne i barierowe. Tylko materiały spełniające te kryteria trafiają do dalszego etapu produkcji.

Następnie, w trakcie samego procesu produkcyjnego, stosuje się ciągły monitoring parametrów technologicznych. Monitorowane są takie aspekty jak temperatura, ciśnienie, prędkość maszyn, precyzja cięcia i klejenia. Ma to na celu zapewnienie jednorodności i powtarzalności produkcji, a także wykrycie ewentualnych odchyleń od normy w czasie rzeczywistym. W przypadku stwierdzenia nieprawidłowości, produkcja jest natychmiast przerywana do czasu usunięcia problemu.

Po zakończeniu produkcji, gotowe opakowania poddawane są szeregowi testów laboratoryjnych. Obejmują one między innymi testy wytrzymałości mechanicznej, testy barierowości (np. w zakresie przepuszczalności pary wodnej i tlenu), testy odporności na promieniowanie UV (jeśli opakowanie ma chronić lek przed światłem), a także testy oceniające jakość druku i naniesionych oznaczeń. Przeprowadzane są również inspekcje wizualne, często z wykorzystaniem automatycznych systemów kontroli, które wykrywają wszelkie defekty powierzchniowe, zanieczyszczenia czy wady konstrukcyjne.

Bardzo ważnym elementem kontroli jakości jest również dokumentacja. Każdy etap produkcji, każda kontrola i każdy test są skrupulatnie rejestrowane. Pozwala to na pełne prześledzenie historii produkcji danego opakowania, co jest nieocenione w przypadku ewentualnych reklamacji lub konieczności przeprowadzenia analizy przyczyn źródłowych w przypadku wystąpienia problemu. Pełna identyfikowalność produktu jest kluczowa dla bezpieczeństwa i wiarygodności całego procesu.

Optymalizacja procesów logistycznych w produkcji opakowań na leki

Efektywność i bezpieczeństwo w produkcji opakowań na leki w dużej mierze zależą od sprawnego zarządzania procesami logistycznymi. Dotyczy to zarówno dostaw surowców, jak i dystrybucji gotowych opakowań do zakładów farmaceutycznych. W tej specyficznej branży, gdzie czas i integralność produktu są na wagę złota, optymalizacja logistyki jest kluczowa dla utrzymania ciągłości produkcji, minimalizacji kosztów oraz zapewnienia terminowości dostaw.

Pierwszym obszarem wymagającym szczególnej uwagi jest zarządzanie łańcuchem dostaw surowców. Producenci opakowań muszą zapewnić stały dopływ wysokiej jakości materiałów, które spełniają rygorystyczne wymogi branży farmaceutycznej. Oznacza to nie tylko wybór wiarygodnych dostawców, ale także nawiązanie długoterminowych relacji opartych na zaufaniu i gwarancji jakości. Wdrożenie systemów śledzenia dostaw pozwala na bieżąco monitorować ich status, co umożliwia szybkie reagowanie w przypadku potencjalnych opóźnień czy problemów z transportem. Ważne jest również odpowiednie planowanie zapasów, aby uniknąć sytuacji braków magazynowych, które mogłyby wstrzymać produkcję.

Kolejnym kluczowym elementem jest wewnętrzna logistyka magazynowa. Magazyny opakowań na leki muszą spełniać surowe normy higieniczne i temperaturowe, aby zapobiec degradacji przechowywanych materiałów. Odpowiednie rozmieszczenie towarów, stosowanie nowoczesnych systemów zarządzania magazynem (WMS) oraz regularne inwentaryzacje pozwalają na utrzymanie porządku, minimalizację ryzyka pomyłek przy kompletacji zamówień oraz efektywne wykorzystanie przestrzeni magazynowej. Bezpieczne składowanie opakowań chroni je przed uszkodzeniem i zanieczyszczeniem.

Procesy wysyłki i dystrybucji gotowych opakowań wymagają równie skrupulatnego podejścia. Opakowania farmaceutyczne często wymagają specjalistycznego transportu, na przykład w kontrolowanej temperaturze, aby zachować ich właściwości do momentu użycia. Kluczowe jest tutaj partnerstwo z doświadczonymi przewoźnikami, którzy posiadają odpowiednie certyfikaty i flotę pojazdów. OCP przewoźnika odgrywa tutaj niebagatelną rolę, gwarantując zgodność z przepisami transportowymi i ubezpieczenie ładunku. Systemy śledzenia przesyłek w czasie rzeczywistym pozwalają zarówno producentowi, jak i odbiorcy na bieżąco monitorować lokalizację i stan dostawy, co zwiększa transparentność i bezpieczeństwo całego procesu. Wdrożenie rozwiązań cyfrowych, takich jak elektroniczny obieg dokumentów czy platformy do zarządzania zamówieniami, dodatkowo usprawnia komunikację i minimalizuje ryzyko błędów ludzkich.

Zabezpieczenia antyfałszerskie w produkcji opakowań dla leków

W obliczu rosnącego problemu podrabianych leków, zabezpieczenia antyfałszerskie stosowane w produkcji opakowań odgrywają kluczową rolę w ochronie zdrowia publicznego i zapewnieniu integralności produktów farmaceutycznych. Fałszowanie leków to nie tylko oszustwo finansowe, ale przede wszystkim poważne zagrożenie dla życia i zdrowia pacjentów, którzy mogą otrzymać produkty o nieznanym składzie, niewłaściwej dawce lub zanieczyszczone szkodliwymi substancjami. Dlatego producenci opakowań dla leków inwestują w zaawansowane technologie mające na celu utrudnienie fałszerzom dostępu do rynku.

Jednym z najczęściej stosowanych rozwiązań są różnego rodzaju hologramy. Mogą one przybierać formę etykiet holograficznych, nadruków holograficznych bezpośrednio na opakowaniu, a nawet specjalnych folii zabezpieczających. Hologramy charakteryzują się unikalnymi efektami optycznymi, które trudno jest podrobić przy użyciu standardowych technik druku. Zazwyczaj zawierają one dyskretne elementy, takie jak mikrotekst lub zmieniające się obrazy, które są widoczne dopiero pod odpowiednim kątem lub po powiększeniu.

Kolejną grupą zabezpieczeń są specjalne druki i lakiery. Należą do nich między innymi mikrodruki, które są tak małe, że stają się czytelne dopiero pod powiększeniem, a także farby zmieniające kolor w zależności od kąta padania światła (termiczne, optyczne). Stosowane są również lakiery zabezpieczające, które po próbie usunięcia lub otwarcia opakowania pozostawiają widoczne ślady, np. tekst „VOID” lub uszkadzają strukturę opakowania. Te rozwiązania wizualne stanowią pierwszą linię obrony przed fałszerstwem.

Bardzo skutecznym narzędziem są również systemy śledzenia i identyfikacji produktów, często oparte na kodach kreskowych typu 2D (np. Data Matrix lub QR code) oraz numerach seryjnych. Każde opakowanie otrzymuje unikalny identyfikator, który jest rejestrowany w systemie producenta. Pozwala to na śledzenie produktu na każdym etapie łańcucha dystrybucji – od produkcji, poprzez magazynowanie, aż po sprzedaż. Pacjent lub farmaceuta może zeskanować kod i zweryfikować autentyczność produktu w dedykowanej aplikacji lub systemie online. Wdrożenie takich rozwiązań, często w połączeniu z technologiami RFID (Radio-Frequency Identification), znacząco zwiększa bezpieczeństwo i transparentność obrotu lekami.

Warto również wspomnieć o elementach strukturalnych opakowań, które mogą pełnić funkcję zabezpieczającą. Przykładem mogą być specjalne zamknięcia, plomby gwarancyjne czy unikalne kształty opakowań, które są trudne do odtworzenia przez nieuprawnione podmioty. Połączenie kilku różnych rodzajów zabezpieczeń – tzw. warstwowość ochrony – stanowi najskuteczniejszą strategię w walce z fałszerstwem. Producent opakowań dla leków musi stale monitorować nowe zagrożenia i rozwijać swoje technologie, aby zapewnić jak najwyższy poziom bezpieczeństwa dla produktów farmaceutycznych i ich konsumentów.

„`