Opakowania farmaceutyczne

Opakowania farmaceutyczne to znacznie więcej niż tylko estetyczne pudełka czy folie, które widzimy na półkach aptecznych. Stanowią one kluczowy element całego łańcucha dystrybucji leków i wyrobów medycznych, mając bezpośredni wpływ na ich bezpieczeństwo, skuteczność oraz integralność. Odpowiednio zaprojektowane i wykonane opakowania chronią substancje czynne przed szkodliwymi czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy ekstremalne temperatury. Zapewniają również fizyczną barierę ochronną, zapobiegając uszkodzeniom mechanicznym podczas transportu i przechowywania.

Niewłaściwe opakowanie może prowadzić do degradacji leku, utraty jego właściwości terapeutycznych, a w skrajnych przypadkach nawet do powstania substancji toksycznych. To z kolei może mieć poważne konsekwencje dla zdrowia pacjentów, prowadząc do nieskutecznego leczenia lub niepożądanych efektów ubocznych. Dodatkowo, opakowania farmaceutyczne odgrywają kluczową rolę w identyfikacji produktu. Zawierają niezbędne informacje dla pacjenta i personelu medycznego, takie jak nazwa leku, dawka, numer serii, data ważności, a także instrukcje dotyczące stosowania i przechowywania. Precyzja i czytelność tych danych są absolutnie fundamentalne.

Branża farmaceutyczna podlega niezwykle rygorystycznym przepisom prawnym i normom jakościowym. Każdy etap produkcji, od surowców po gotowy produkt, jest ściśle monitorowany. Opakowania, jako integralna część produktu leczniczego, również muszą spełniać najwyższe standardy. Dotyczy to nie tylko materiałów użytych do produkcji, ale także procesów technologicznych i kontroli jakości. Zapewnienie zgodności z tymi wymogami jest nie tylko kwestią prawną, ale przede wszystkim etyczną odpowiedzialnością producentów farmaceutycznych, dbających o dobro i bezpieczeństwo konsumentów.

Kluczowe funkcje, jakie spełniają opakowania dla leków

Opakowania farmaceutyczne pełnią wielorakie, kluczowe funkcje, które wykraczają daleko poza proste zabezpieczenie produktu. Jedną z podstawowych ról jest ochrona farmaceutyczna. Odpowiednie materiały i konstrukcje opakowań skutecznie izolują produkt od czynników zewnętrznych, które mogłyby negatywnie wpłynąć na jego stabilność i właściwości. Mowa tu przede wszystkim o ochronie przed wilgocią, światłem UV, tlenem z powietrza oraz zmianami temperatury. Na przykład, leki światłoczułe często pakowane są w materiały nieprzezroczyste lub barwione, a preparaty wrażliwe na wilgoć wymagają stosowania barierowych folii lub szczelnych zamknięć.

Kolejną niezwykle ważną funkcją jest zapewnienie integralności produktu. Opakowanie chroni lek przed uszkodzeniami mechanicznymi, takimi jak stłuczenia, zgniecenia czy pęknięcia, które mogłyby nastąpić podczas transportu, magazynowania lub użytkowania. Jest to szczególnie istotne w przypadku opakowań pierwotnych, które mają bezpośredni kontakt z lekiem, jak fiolki, ampułki czy blistry. Uszkodzenie takiego opakowania może prowadzić do zanieczyszczenia produktu lub jego wycieku, co dyskwalifikuje go do dalszego użycia.

Nie można również zapominać o funkcji informacyjnej i identyfikacyjnej. Opakowania farmaceutyczne są nośnikiem kluczowych informacji dla pacjenta i personelu medycznego. Znajdują się na nich dane dotyczące nazwy produktu, substancji czynnej, dawki, postaci farmaceutycznej, numeru serii produkcyjnej, daty ważności, warunków przechowywania, a także szczegółowe instrukcje dotyczące sposobu podawania. Zgodnie z obowiązującymi przepisami, informacje te muszą być umieszczone w sposób czytelny, trwały i zrozumiały. Estetyczny i spójny design opakowania ułatwia również szybką identyfikację produktu wśród wielu innych preparatów.

- Ochrona substancji czynnej przed degradacją środowiskową (światło, wilgoć, tlen).

- Zabezpieczenie fizyczne leku przed uszkodzeniami mechanicznymi podczas dystrybucji.

- Dostarczenie kluczowych informacji o produkcie dla pacjenta i personelu medycznego.

- Zapewnienie bezpieczeństwa i integralności produktu na każdym etapie jego życia.

- Ułatwienie identyfikacji produktu i zapobieganie pomyłkom.

- Wsparcie w prawidłowym dawkowaniu i stosowaniu preparatu.

Rodzaje opakowań farmaceutycznych i ich przeznaczenie

Szklane fiolki i butelki są często stosowane dla płynnych preparatów, takich jak syropy, krople czy roztwory do iniekcji. Szkło jest materiałem obojętnym chemicznie i nie reaguje z zawartością, co zapewnia wysoką stabilność produktu. Plastikowe odpowiedniki, wykonane z polietylenu, polipropylenu czy PET, są lżejsze i mniej kruche, co czyni je idealnym wyborem dla wielu leków doustnych i zewnętrznych. Ampułki, zazwyczaj wykonane ze szkła, są hermetycznie zamykane i stosowane przede wszystkim dla leków sterylnych, przeznaczonych do wstrzykiwań.

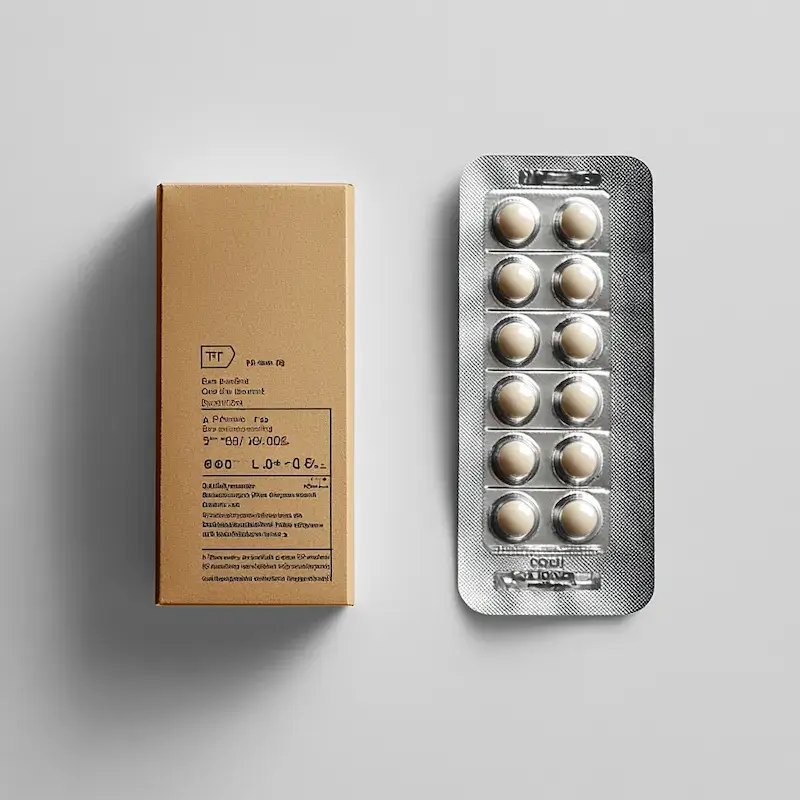

Blistry to popularne rozwiązanie dla tabletek i kapsułek. Składają się z wytłoczonej folii (zwykle PVC, PVDC lub aluminium) oraz folii zamykającej, najczęściej aluminiowej. Zapewniają one indywidualne opakowanie dla każdej dawki, chroniąc ją przed wilgocią i zanieczyszczeniem. Tuby, wykonane z aluminium lub tworzyw sztucznych, są powszechnie stosowane dla maści, kremów i żeli. Saszetki natomiast, wykonane z wielowarstwowych folii, idealnie nadają się do pakowania proszków do rozpuszczania czy granulatu.

Opakowania wtórne, inaczej zewnętrzne, otaczają opakowanie pierwotne i pełnią funkcję ochronną oraz informacyjną. Do tej grupy należą kartony, pudełka, etykiety i ulotki informacyjne. Karton chroni delikatniejsze opakowanie pierwotne przed uszkodzeniami mechanicznymi i ułatwia transport oraz ekspozycję produktu w punktach sprzedaży. Ulotka informacyjna zawiera szczegółowe dane dotyczące leku, sposób jego użycia, przeciwwskazania, działania niepożądane i jest nieodłącznym elementem każdego opakowania leku. Wybór odpowiedniego materiału i konstrukcji opakowania wtórnego musi być również zgodny z regulacjami prawnymi, zapewniając trwałość nadrukowanych informacji.

Wymagania prawne i normy dotyczące opakowań dla farmacji

Branża farmaceutyczna jest jedną z najbardziej regulowanych na świecie, a wymogi dotyczące opakowań dla leków są niezwykle surowe i szczegółowe. Celem tych regulacji jest zapewnienie najwyższego poziomu bezpieczeństwa pacjentów, zagwarantowanie jakości i skuteczności produktów leczniczych oraz zapobieganie wprowadzaniu do obrotu fałszywych lub zanieczyszczonych leków. Podstawą prawną dla opakowań farmaceutycznych są dyrektywy Unii Europejskiej, a także krajowe przepisy prawa farmaceutycznego, które implementują te dyrektywy i dodają własne, szczegółowe wymagania.

Jednym z kluczowych aspektów jest zapewnienie zgodności materiałów opakowaniowych z produktem leczniczym. Materiały te muszą być obojętne chemicznie, aby nie wchodziły w reakcje z substancją czynną ani substancjami pomocniczymi, nie uwalniając szkodliwych substancji ani nie zmieniając właściwości leku. Dotyczy to zarówno opakowań pierwotnych, mających bezpośredni kontakt z lekiem, jak i opakowań wtórnych, które mogą mieć pośredni wpływ na jego stabilność. Badania dotyczące zgodności materiałów są obligatoryjne i muszą być udokumentowane zgodnie z wymogami farmakopei europejskiej (Ph. Eur.) lub amerykańskiej (USP).

Kolejnym ważnym wymogiem jest znakowanie opakowań. Informacje umieszczone na opakowaniu muszą być precyzyjne, czytelne i trwałe. Obejmuje to nazwę leku, dawkę, numer serii, datę ważności, dane producenta, ostrzeżenia dotyczące stosowania, a także kod kreskowy lub inny identyfikator umożliwiający śledzenie produktu. W Unii Europejskiej coraz większe znaczenie ma również zabezpieczenie przed fałszerstwami, wprowadzane poprzez stosowanie unikalnych kodów, hologramów czy innych elementów utrudniających podrabianie opakowań.

- Zgodność materiałów opakowaniowych z produktem leczniczym (nie-reaktywność, brak migracji).

- Spełnienie wymogów farmakopealnych (Ph. Eur., USP) dotyczących jakości surowców.

- Precyzyjne, czytelne i trwałe oznakowanie opakowań (nazwa, dawka, seria, data ważności).

- Spełnienie wymogów dotyczących zabezpieczeń przed fałszerstwami (np. kody unikalne, hologramy).

- Przestrzeganie zasad Dobrej Praktyki Wytwarzania (GMP) w procesie pakowania.

- Zapewnienie zgodności z przepisami dotyczącymi ochrony środowiska i recyklingu opakowań.

Ponadto, proces produkcji i pakowania musi odbywać się zgodnie z zasadami Dobrej Praktyki Wytwarzania (GMP), które gwarantują powtarzalność procesu i stałą jakość produktu. Obejmuje to kontrolę warunków środowiskowych, higienę personelu, walidację maszyn i procesów, a także odpowiednie procedury kontroli jakości na każdym etapie. Przepisy często obejmują również wymogi dotyczące ochrony środowiska, promując stosowanie materiałów biodegradowalnych lub nadających się do recyklingu.

Innowacje i przyszłość opakowań dla przemysłu farmaceutycznego

Branża opakowań farmaceutycznych nieustannie ewoluuje, napędzana potrzebą zwiększenia bezpieczeństwa pacjentów, poprawy efektywności dystrybucji oraz odpowiedzi na rosnące wymagania regulacyjne i oczekiwania konsumentów. Jednym z kluczowych trendów jest rozwój opakowań inteligentnych (smart packaging). Wykorzystują one technologie takie jak znaczniki RFID, czujniki temperatury czy wskaźniki wilgotności, które monitorują warunki przechowywania leku w czasie rzeczywistym. Mogą one informować o potencjalnym naruszeniu łańcucha chłodniczego, zapewniając pacjentowi pewność co do jakości przyjmowanego preparatu.

Kolejnym obszarem innowacji jest personalizacja opakowań. Dzięki zaawansowanym technologiom druku i automatyzacji, możliwe staje się tworzenie opakowań dopasowanych do indywidualnych potrzeb pacjenta. Może to obejmować specjalne systemy dozowania dla osób starszych lub z ograniczoną sprawnością manualną, a także opakowania z personalizowanymi informacjami medycznymi. Rozwój druku 3D otwiera również nowe możliwości w projektowaniu niestandardowych opakowań, które mogą lepiej chronić specyficzne kształty leków lub ułatwiać ich aplikację.

Wzrost świadomości ekologicznej społeczeństwa przekłada się również na branżę farmaceutyczną, wymuszając poszukiwanie bardziej zrównoważonych rozwiązań opakowaniowych. Producenci coraz częściej eksperymentują z materiałami biodegradowalnymi, pochodzącymi z recyklingu lub o obniżonym śladzie węglowym. Rozwijane są również nowe technologie produkcji opakowań, które minimalizują zużycie energii i generowanie odpadów. Celem jest stworzenie opakowań, które są nie tylko bezpieczne i funkcjonalne, ale także przyjazne dla środowiska.

- Rozwój opakowań inteligentnych monitorujących warunki przechowywania leku.

- Personalizacja opakowań pod kątem indywidualnych potrzeb pacjenta.

- Zastosowanie nowych, ekologicznych materiałów opakowaniowych (biodegradowalnych, z recyklingu).

- Wykorzystanie druku 3D do tworzenia niestandardowych rozwiązań opakowaniowych.

- Integracja opakowań z systemami śledzenia i autentykacji produktów (blockchain).

- Rozwój technologii ułatwiających otwieranie i stosowanie opakowań.

Nie można zapomnieć o roli technologii cyfrowych, takich jak blockchain, które mogą być integrowane z opakowaniami w celu zapewnienia pełnej transparentności i identyfikowalności łańcucha dostaw. Pozwala to na skuteczne przeciwdziałanie fałszerstwom i zapewnia pacjentowi pewność co do pochodzenia i autentyczności leku. Przyszłość opakowań farmaceutycznych rysuje się jako połączenie zaawansowanych technologii, zrównoważonego rozwoju i personalizacji, wszystko w celu zapewnienia maksymalnego bezpieczeństwa i komfortu pacjentów.

Wybór materiałów do produkcji opakowań farmaceutycznych

Dobór odpowiednich materiałów do produkcji opakowań farmaceutycznych jest procesem krytycznym, który bezpośrednio wpływa na bezpieczeństwo, stabilność i skuteczność produktu leczniczego. Materiały te muszą spełniać szereg rygorystycznych wymagań, zarówno pod względem fizycznym, chemicznym, jak i biologicznym. Kluczowe jest, aby materiał nie wchodził w żadne niepożądane interakcje z lekiem, nie powodował migracji szkodliwych substancji do jego składu ani nie wpływał negatywnie na właściwości farmakologiczne. Dlatego też, podstawowym kryterium wyboru jest obojętność chemiczna materiału.

Najczęściej stosowanymi materiałami w produkcji opakowań farmaceutycznych są szkło i różne rodzaje tworzyw sztucznych. Szkło, zwłaszcza wysokiej jakości szkło borokrzemowe, jest cenione za swoją doskonałą barierowość, odporność chemiczną i termiczną oraz przezroczystość, która pozwala na wizualną kontrolę produktu. Jest ono często wybierane dla leków wrażliwych, płynnych preparatów do iniekcji oraz kropli do oczu. Odmiany szkła, takie jak szkło typu I, charakteryzują się najwyższym stopniem obojętności i są rekomendowane dla najbardziej wymagających aplikacji farmaceutycznych.

Tworzywa sztuczne, takie jak polietylen (PE), polipropylen (PP), politereftalan etylenu (PET), polistyren (PS) czy polichlorek winylu (PVC), oferują szeroki wachlarz właściwości, a ich wybór zależy od konkretnego zastosowania. Polietylen i polipropylen są często używane do produkcji butelek, zakrętek i pojemników na proszki dzięki swojej elastyczności, odporności chemicznej i dobrym właściwościom uszczelniającym. PET jest popularny ze względu na swoją przejrzystość i wytrzymałość mechaniczną, stosowany w produkcji butelek na syropy czy zawiesiny. PVC, ze względu na swoją elastyczność i łatwość formowania, jest często wykorzystywany do produkcji blistrów i woreczków.

- Szkło (borokrzemowe, sodowo-wapniowe) ze względu na obojętność chemiczną i barierowość.

- Polietylen (PE) i polipropylen (PP) dla ich elastyczności, odporności chemicznej i możliwości sterylizacji.

- Politereftalan etylenu (PET) ceniony za przejrzystość, wytrzymałość i możliwość recyklingu.

- Polichlorek winylu (PVC) stosowany w produkcji blistrów i elastycznych opakowań.

- Aluminium (folie aluminiowe) jako doskonała bariera dla wilgoci, tlenu i światła, stosowane w blistrach i tubach.

- Papier i karton (często powlekane) używane głównie w opakowaniach wtórnych.

Oprócz szkła i tworzyw sztucznych, w opakowaniach farmaceutycznych wykorzystuje się również aluminium, papier i karton. Folie aluminiowe są powszechnie stosowane jako warstwy barierowe w blistrach i saszetkach, ponieważ zapewniają skuteczną ochronę przed wilgocią, tlenem i światłem. Papier i karton, często powlekane lub laminowane, służą głównie jako materiały do produkcji opakowań wtórnych, takich jak pudełka czy kartony zbiorcze, zapewniając ochronę mechaniczną i przestrzeń na informacje.

Zapewnienie jakości i bezpieczeństwa w produkcji opakowań farmaceutycznych

Proces produkcji opakowań farmaceutycznych musi być podporządkowany najwyższym standardom jakości i bezpieczeństwa, aby zagwarantować, że finalny produkt leczniczy będzie skuteczny i bezpieczny dla pacjenta. Podstawą jest wdrożenie i ścisłe przestrzeganie zasad Dobrej Praktyki Wytwarzania (GMP), które obejmują wszystkie aspekty procesu produkcyjnego, od projektowania, poprzez wybór surowców, aż po pakowanie i dystrybucję. System zarządzania jakością musi być kompleksowy i obejmować regularne audyty wewnętrzne oraz zewnętrzne.

Kluczowym etapem jest staranny dobór i kontrola dostawców surowców. Materiały używane do produkcji opakowań, takie jak tworzywa sztuczne, szkło czy aluminium, muszą spełniać ściśle określone specyfikacje techniczne i normy jakościowe, w tym wymagania farmakopealne. Dostawcy muszą być certyfikowani, a każda partia surowca powinna być poddawana szczegółowej analizie potwierdzającej jej zgodność z wymaganiami. Dokumentacja potwierdzająca pochodzenie i jakość surowców jest niezbędna w procesie walidacji.

Sama produkcja opakowań musi odbywać się w kontrolowanych warunkach, aby zapobiec zanieczyszczeniu produktu. Dotyczy to zwłaszcza produkcji opakowań pierwotnych, które mają bezpośredni kontakt z lekiem. Pomieszczenia produkcyjne muszą być utrzymywane w odpowiedniej czystości, z kontrolowaną temperaturą, wilgotnością i przepływem powietrza. Personel musi być odpowiednio przeszkolony w zakresie higieny i procedur produkcyjnych. Maszyny i urządzenia używane w procesie produkcji muszą być regularnie kalibrowane i konserwowane, a ich działanie musi być walidowane.

- Ścisłe przestrzeganie zasad Dobrej Praktyki Wytwarzania (GMP) na każdym etapie produkcji.

- Staranny wybór i certyfikacja dostawców surowców opakowaniowych.

- Weryfikacja jakości każdej partii surowca zgodnie z normami farmakopealnymi.

- Produkcja w kontrolowanych warunkach środowiskowych zapobiegających zanieczyszczeniu.

- Walidacja procesów produkcyjnych, maszyn i urządzeń.

- Regularne badania stabilności i zgodności opakowania z produktem leczniczym.

Nieodłącznym elementem zapewnienia jakości są również testy i badania. Gotowe opakowania poddawane są szeregowi testów, które mają na celu weryfikację ich właściwości fizycznych, chemicznych i funkcjonalnych. Obejmuje to testy barierowości, wytrzymałości mechanicznej, szczelności, a także badania migracji substancji z materiału opakowaniowego do produktu. Ponadto, przeprowadza się badania stabilności opakowania w różnych warunkach środowiskowych, aby upewnić się, że zachowa ono swoje właściwości przez cały okres ważności leku. Wszelkie wyniki badań i procedury muszą być skrupulatnie dokumentowane.

„`