Jak powstaje stal nierdzewna?

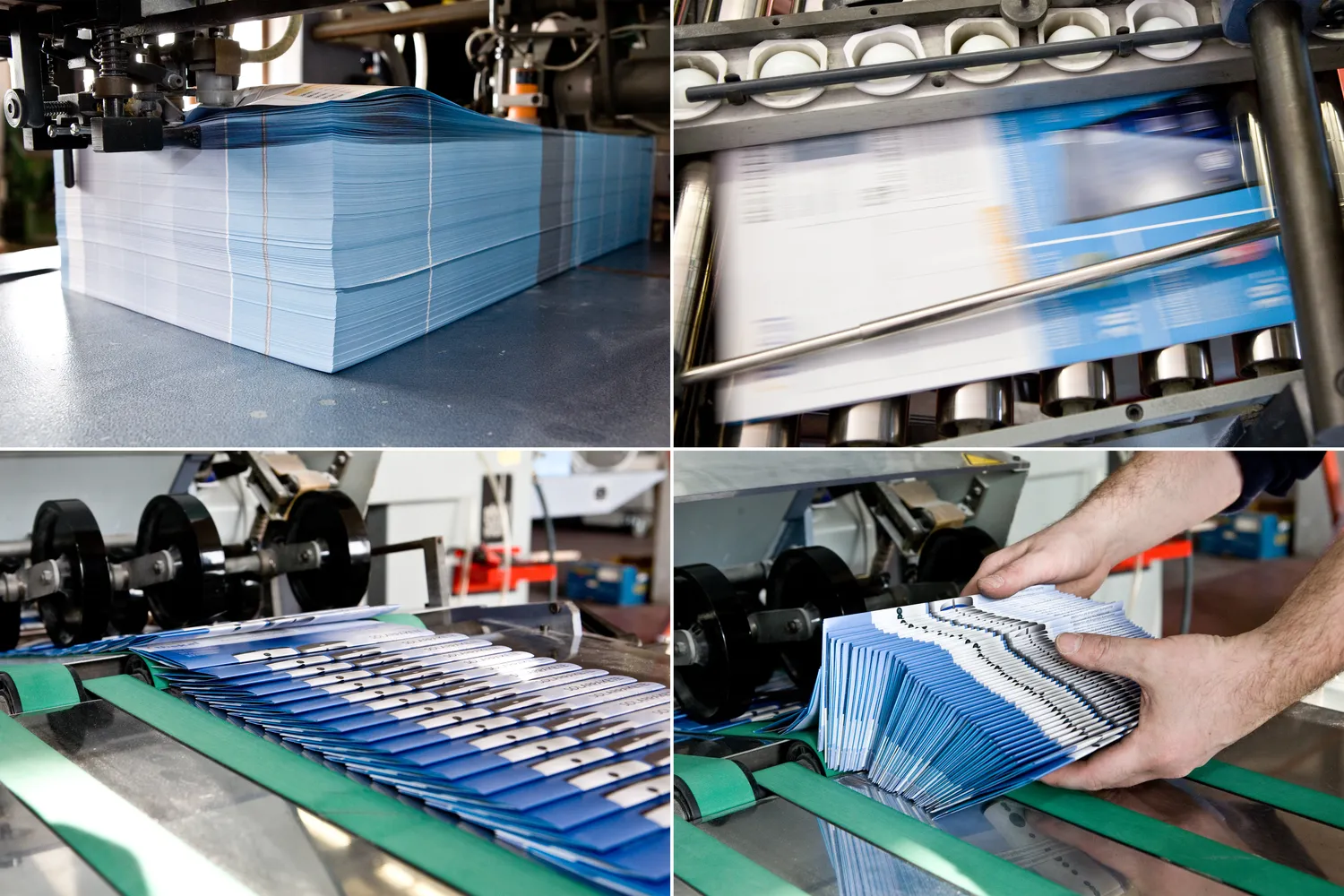

Produkcja stali nierdzewnej to złożony proces, który obejmuje kilka kluczowych etapów, od surowców po gotowy produkt. Pierwszym krokiem jest pozyskanie odpowiednich surowców, które najczęściej obejmują żelazo, nikiel oraz chrom. Żelazo jest podstawowym składnikiem stali, a nikiel i chrom dodawane są w celu nadania jej właściwości odporności na korozję. Surowce te są następnie przetwarzane w piecach hutniczych, gdzie poddawane są wysokim temperaturom, co pozwala na ich stopienie i uzyskanie ciekłej stali. Kolejnym etapem jest odlewanie stali w formy, które mogą mieć różne kształty, w zależności od późniejszego zastosowania. Po ostygnięciu stal jest poddawana dalszym procesom obróbczo-mechanicznym, takim jak walcowanie czy cięcie, co pozwala na uzyskanie pożądanych wymiarów i właściwości fizycznych. Ostatnim krokiem jest hartowanie i wyżarzanie stali, co zwiększa jej twardość oraz odporność na uszkodzenia.

Jakie składniki wpływają na właściwości stali nierdzewnej?

Właściwości stali nierdzewnej są wynikiem starannie dobranych składników chemicznych oraz ich proporcji. Najważniejszym składnikiem jest żelazo, które stanowi bazę dla większości stopów stali. Dodatek chromu, który zazwyczaj wynosi co najmniej 10,5 procenta masy, nadaje stali odporność na korozję poprzez tworzenie cienkiej warstwy tlenku chromu na powierzchni materiału. Nikiel jest kolejnym istotnym składnikiem, który poprawia plastyczność oraz wytrzymałość stali w niskich temperaturach. W niektórych stopach dodaje się także molibden, który zwiększa odporność na korozję w środowiskach zawierających chlorki. Mangan i krzem również są często stosowane jako dodatki, ponieważ poprawiają właściwości mechaniczne stali oraz jej odporność na utlenianie. Warto również wspomnieć o węglu, który w niewielkich ilościach wpływa na twardość i wytrzymałość materiału.

Jakie są zastosowania stali nierdzewnej w różnych branżach?

Stal nierdzewna znajduje szerokie zastosowanie w różnych branżach ze względu na swoje wyjątkowe właściwości. W przemyśle spożywczym stal ta jest wykorzystywana do produkcji urządzeń i narzędzi, które mają kontakt z żywnością, ponieważ jest łatwa do czyszczenia i nie reaguje z substancjami chemicznymi obecnymi w żywności. W budownictwie stal nierdzewna stosowana jest do konstrukcji nośnych oraz elementów dekoracyjnych ze względu na swoją trwałość i estetyczny wygląd. W przemyśle chemicznym stal ta jest idealnym materiałem do budowy zbiorników oraz rur transportowych, ponieważ wykazuje dużą odporność na działanie agresywnych substancji chemicznych. Ponadto stal nierdzewna znajduje zastosowanie w medycynie do produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje właściwości biokompatybilne. W motoryzacji stal ta używana jest do produkcji elementów karoserii oraz układów wydechowych, co przyczynia się do zmniejszenia masy pojazdów oraz poprawy ich efektywności energetycznej.

Jakie są zalety i wady stali nierdzewnej?

Stal nierdzewna posiada wiele zalet, które sprawiają, że jest materiałem niezwykle popularnym w różnych dziedzinach przemysłu oraz codziennym życiu. Jedną z głównych zalet jest jej odporność na korozję, co sprawia, że doskonale sprawdza się w trudnych warunkach atmosferycznych oraz w kontakcie z wodą i innymi substancjami chemicznymi. Dodatkowo stal nierdzewna charakteryzuje się wysoką wytrzymałością mechaniczną oraz trwałością, co oznacza długowieczność produktów wykonanych z tego materiału. Stal ta jest również łatwa do formowania i obróbki, co umożliwia tworzenie różnorodnych kształtów i rozmiarów elementów. Jednakże stal nierdzewna ma także swoje wady. Jedną z nich jest wyższy koszt produkcji w porównaniu do tradycyjnej stali węglowej, co może być istotnym czynnikiem przy podejmowaniu decyzji o wyborze materiału do konkretnego projektu. Ponadto niektóre rodzaje stali nierdzewnej mogą być mniej podatne na obróbkę cieplną niż inne materiały metalowe, co może ograniczać ich zastosowanie w pewnych warunkach przemysłowych.

Jakie są różnice między stalą nierdzewną a stalą węglową?

Stal nierdzewna i stal węglowa to dwa różne rodzaje stali, które mają swoje unikalne właściwości oraz zastosowania. Główną różnicą między nimi jest skład chemiczny. Stal nierdzewna zawiera co najmniej 10,5 procenta chromu, co nadaje jej odporność na korozję oraz utlenianie. Z kolei stal węglowa składa się głównie z żelaza i węgla, a jej zawartość węgla może wynosić od 0,05 do 2 procent. Wysoka zawartość węgla w stali węglowej sprawia, że jest ona twardsza i bardziej wytrzymała, ale jednocześnie mniej odporna na korozję. To oznacza, że stal węglowa jest bardziej podatna na rdzewienie, zwłaszcza w wilgotnych warunkach. W przypadku stali nierdzewnej, jej odporność na korozję czyni ją idealnym materiałem do zastosowań w przemyśle spożywczym, chemicznym oraz budowlanym. Kolejną różnicą jest cena; stal nierdzewna jest zazwyczaj droższa od stali węglowej ze względu na koszty produkcji oraz dodatków stopowych.

Jakie są najpopularniejsze gatunki stali nierdzewnej?

Na rynku dostępnych jest wiele różnych gatunków stali nierdzewnej, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najpopularniejsze z nich to stal austenityczna, ferrytyczna i martenzytyczna. Stal austenityczna, która zawiera wysokie ilości niklu i chromu, charakteryzuje się doskonałą odpornością na korozję oraz wysoką plastycznością. Jest szeroko stosowana w przemyśle spożywczym, medycznym oraz budowlanym. Przykładami popularnych gatunków stali austenitycznej są 304 i 316, z których ten drugi zawiera dodatkowy molibden, co zwiększa odporność na działanie chlorków. Stal ferrytyczna ma niższą zawartość niklu i jest bardziej odporna na działanie wysokich temperatur, ale mniej odporna na korozję niż stal austenityczna. Jest często wykorzystywana w zastosowaniach takich jak przemysł motoryzacyjny czy budownictwo. Stal martenzytyczna z kolei ma wysoką twardość i wytrzymałość dzięki procesowi hartowania, ale jej odporność na korozję jest ograniczona. Gatunki te znajdują zastosowanie głównie w produkcji narzędzi oraz elementów wymagających dużej twardości.

Jakie są metody obróbki stali nierdzewnej?

Obróbka stali nierdzewnej wymaga zastosowania specjalistycznych technik ze względu na jej unikalne właściwości fizyczne i chemiczne. Jedną z najczęściej stosowanych metod jest cięcie, które można przeprowadzać za pomocą różnych narzędzi, takich jak piły taśmowe czy lasery. Cięcie laserowe zapewnia dużą precyzję oraz minimalizuje straty materiału. Kolejną istotną metodą obróbki jest gięcie, które pozwala na formowanie stali nierdzewnej w pożądane kształty. Gięcie można przeprowadzać zarówno ręcznie, jak i przy użyciu maszyn CNC, co zapewnia dużą dokładność wykonania. Spawanie to kolejny kluczowy proces obróbczy; stal nierdzewna może być spawana za pomocą różnych technik, takich jak TIG czy MIG, które umożliwiają uzyskanie mocnych połączeń bez utraty właściwości materiału. Ważne jest również szlifowanie i polerowanie powierzchni stali nierdzewnej, co nie tylko poprawia estetykę produktu, ale także zwiększa jego odporność na korozję poprzez usunięcie zanieczyszczeń i nadanie gładkiej powierzchni.

Jakie są innowacje technologiczne w produkcji stali nierdzewnej?

Produkcja stali nierdzewnej nieustannie ewoluuje dzięki nowym technologiom oraz innowacjom, które mają na celu poprawę efektywności procesu oraz jakości końcowego produktu. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wykorzystanie robotów przemysłowych do obróbki czy transportu materiałów znacząco przyspiesza proces produkcji i minimalizuje ryzyko błędów ludzkich. Kolejnym istotnym aspektem są technologie recyklingu stali nierdzewnej; dzięki nowoczesnym metodom przetwarzania możliwe jest odzyskiwanie surowców z odpadów stalowych i ich ponowne wykorzystanie w produkcji nowych elementów. To nie tylko zmniejsza koszty surowców, ale także przyczynia się do ochrony środowiska poprzez ograniczenie ilości odpadów przemysłowych. Dodatkowo rozwijają się technologie związane z poprawą właściwości materiału; badania nad nowymi stopami stali nierdzewnej prowadzą do powstawania materiałów o jeszcze lepszej odporności na korozję czy wyższej wytrzymałości mechanicznej.

Jakie są perspektywy rozwoju rynku stali nierdzewnej?

Rynek stali nierdzewnej ma przed sobą wiele możliwości rozwoju dzięki rosnącym potrzebom różnych branż przemysłowych oraz postępom technologicznym. W miarę jak świat dąży do zrównoważonego rozwoju i ochrony środowiska, coraz większe znaczenie ma wykorzystanie materiałów odpornych na korozję i trwałych przez długi czas. Stal nierdzewna idealnie wpisuje się w te wymagania dzięki swoim właściwościom mechanicznym oraz możliwościom recyklingu. Przemysł budowlany również wykazuje rosnące zainteresowanie stalą nierdzewną jako materiałem konstrukcyjnym ze względu na jej estetykę oraz trwałość. Dodatkowo rozwój technologii związanych z produkcją energii odnawialnej otwiera nowe możliwości dla zastosowania stali nierdzewnej w konstrukcjach turbin wiatrowych czy systemach solarnych. Wzrost liczby inwestycji w infrastrukturę oraz rozwój nowych technologii medycznych również przyczyniają się do wzrostu popytu na stal nierdzewną w tych sektorach.

Jakie są wyzwania w produkcji stali nierdzewnej?

Produkcja stali nierdzewnej, mimo licznych zalet, wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość oraz efektywność procesów produkcyjnych. Jednym z głównych problemów jest zmienność cen surowców, takich jak nikiel i chrom, które są kluczowe dla produkcji stali nierdzewnej. Wahania cen mogą znacząco wpłynąć na koszty produkcji oraz rentowność przedsiębiorstw. Kolejnym wyzwaniem jest konieczność dostosowania się do coraz bardziej rygorystycznych norm środowiskowych, które wymagają od producentów stosowania bardziej ekologicznych metod produkcji oraz ograniczenia emisji zanieczyszczeń. Dodatkowo, konkurencja na rynku stali nierdzewnej rośnie, co wymusza na producentach ciągłe doskonalenie technologii oraz innowacji w celu utrzymania konkurencyjności. Wreszcie, zapewnienie odpowiedniej jakości produktów oraz ich zgodności z międzynarodowymi standardami stanowi istotne wyzwanie dla wielu firm w branży.