Jak oznaczana jest stal nierdzewną?

Oznaczanie stali nierdzewnej jest kluczowym procesem, który pozwala na identyfikację jej właściwości oraz zastosowań. W przemyśle stal nierdzewna jest klasyfikowana według różnych norm i systemów oznaczeń, które różnią się w zależności od regionu i zastosowania. Najpopularniejszym systemem oznaczania stali nierdzewnej jest system AISI, który przypisuje numery do różnych gatunków stali. Na przykład, stal nierdzewna 304 to jedna z najczęściej stosowanych odmian, charakteryzująca się dobrą odpornością na korozję oraz łatwością w obróbce. Innym powszechnie stosowanym systemem jest norma EN, która w Europie definiuje stal nierdzewną za pomocą oznaczeń takich jak X5CrNi18-10. Oprócz tych systemów istnieją także inne metody, takie jak oznaczenia w postaci symboli chemicznych, które wskazują na skład chemiczny stali. Ważne jest, aby inżynierowie i projektanci byli świadomi tych oznaczeń, ponieważ mają one istotny wpływ na wybór odpowiedniego materiału do konkretnego zastosowania.

Jakie są różnice między różnymi typami stali nierdzewnej?

Stal nierdzewna występuje w wielu odmianach, które różnią się składem chemicznym oraz właściwościami fizycznymi. Główne typy stali nierdzewnej to austenityczna, ferrytyczna i martenzytyczna. Stal austenityczna, taka jak 304 czy 316, charakteryzuje się doskonałą odpornością na korozję oraz wysoką plastycznością, co czyni ją idealnym materiałem do zastosowań w przemyśle spożywczym czy chemicznym. Z kolei stal ferrytyczna, która zawiera mniej niklu, ma lepszą odporność na działanie wysokich temperatur i jest często wykorzystywana w elementach konstrukcyjnych. Martenzytyczna stal nierdzewna, z kolei, jest znana ze swojej twardości i wytrzymałości mechanicznej, co sprawia, że znajduje zastosowanie w narzędziach tnących oraz elementach wymagających dużej wytrzymałości. Każdy z tych typów ma swoje unikalne właściwości i zastosowania, dlatego ważne jest, aby przy wyborze materiału kierować się specyfiką projektu oraz warunkami eksploatacji.

Jakie znaczenie ma skład chemiczny stali nierdzewnej?

Skład chemiczny stali nierdzewnej odgrywa kluczową rolę w określaniu jej właściwości fizycznych i mechanicznych. Główne składniki stali nierdzewnej to żelazo, chrom oraz nikiel. Chrom jest odpowiedzialny za odporność na korozję, ponieważ tworzy na powierzchni materiału cienką warstwę tlenku chromu, która chroni stal przed działaniem czynników atmosferycznych oraz chemicznych. Nikiel z kolei zwiększa plastyczność i ułatwia obróbkę mechaniczną stali. Inne pierwiastki dodawane do stopu mogą wpływać na jego właściwości w sposób korzystny lub niekorzystny. Na przykład molibden zwiększa odporność na korozję w środowisku chlorkowym, co czyni stal bardziej odporną na rdzewienie w trudnych warunkach. Warto również zwrócić uwagę na zawartość węgla; jego obecność wpływa na twardość stali, ale zbyt wysoka zawartość może obniżyć odporność na korozję. Dlatego przy projektowaniu elementów ze stali nierdzewnej niezwykle istotne jest dokładne określenie wymagań dotyczących składu chemicznego materiału oraz jego późniejszych zastosowań.

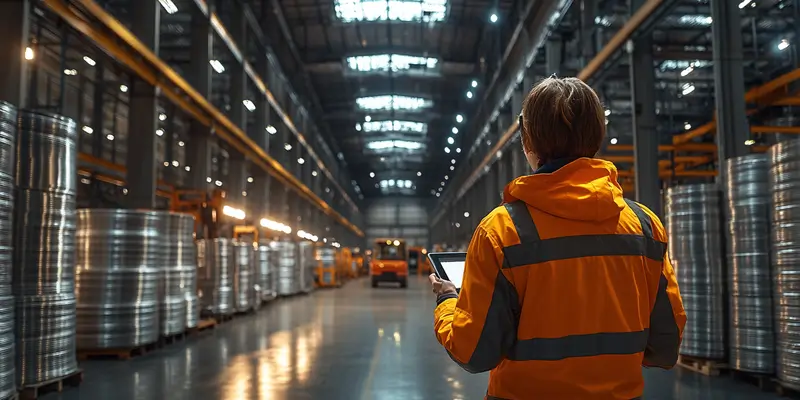

Jakie są najczęstsze zastosowania stali nierdzewnej?

Stal nierdzewna znajduje szerokie zastosowanie w różnych branżach przemysłowych ze względu na swoje wyjątkowe właściwości. W przemyśle spożywczym stal ta jest wykorzystywana do produkcji urządzeń kuchennych, zbiorników oraz linii produkcyjnych ze względu na swoją odporność na korozję oraz łatwość w utrzymaniu czystości. W budownictwie stal nierdzewna stosowana jest do konstrukcji nośnych oraz wykończeniowych elementów architektonicznych, gdzie estetyka i trwałość mają kluczowe znaczenie. W medycynie stal nierdzewna znajduje zastosowanie w produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje właściwości biokompatybilne i odporność na działanie substancji chemicznych stosowanych w procesach sterylizacji. Ponadto stal nierdzewna jest szeroko stosowana w przemyśle motoryzacyjnym do produkcji części silnikowych oraz układów wydechowych dzięki swojej wytrzymałości i odporności na wysokie temperatury. Również sektor energetyczny korzysta z tego materiału przy budowie turbin czy rurociągów transportujących agresywne media.

Jakie są zalety i wady stali nierdzewnej?

Stal nierdzewna ma wiele zalet, które sprawiają, że jest materiałem niezwykle popularnym w różnych branżach. Jedną z najważniejszych cech stali nierdzewnej jest jej odporność na korozję, co czyni ją idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz chemicznych. Dzięki obecności chromu, stal ta tworzy na swojej powierzchni pasywującą warstwę, która chroni ją przed działaniem wilgoci i substancji agresywnych. Kolejną istotną zaletą jest łatwość w utrzymaniu czystości, co jest szczególnie ważne w przemyśle spożywczym oraz medycznym. Stal nierdzewna jest również materiałem bardzo wytrzymałym, co pozwala na jej stosowanie w konstrukcjach wymagających dużej nośności. Jednak stal nierdzewna ma także swoje wady. Przede wszystkim jest droższa od tradycyjnych stali węglowych, co może być istotnym czynnikiem przy podejmowaniu decyzji o wyborze materiału. Dodatkowo, niektóre odmiany stali nierdzewnej mogą być mniej odporne na wysokie temperatury niż ich odpowiedniki węglowe, co ogranicza ich zastosowanie w pewnych warunkach. Ponadto, stal nierdzewna może być trudniejsza do obróbki mechanicznej ze względu na swoją twardość, co wymaga użycia specjalistycznych narzędzi i technologii.

Jakie są różnice między stalą a stalą nierdzewną?

Różnice między stalą a stalą nierdzewną są znaczące i mają kluczowe znaczenie dla ich zastosowania. Stal to ogólne określenie stopu żelaza z węglem oraz innymi pierwiastkami, który charakteryzuje się różnymi właściwościami mechanicznymi i chemicznymi w zależności od składu. Z kolei stal nierdzewna to specjalny rodzaj stali, który zawiera co najmniej 10,5% chromu, co nadaje jej wyjątkowe właściwości odporności na korozję. W przeciwieństwie do tradycyjnej stali węglowej, która może rdzewieć pod wpływem wilgoci i agresywnych substancji chemicznych, stal nierdzewna zachowuje swoje właściwości przez długi czas nawet w trudnych warunkach. Kolejną różnicą jest plastyczność; stal nierdzewna często wykazuje lepsze właściwości plastyczne niż stal węglowa, co ułatwia jej formowanie i obróbkę. Warto również zwrócić uwagę na zastosowania; stal węglowa jest często wykorzystywana tam, gdzie nie ma ryzyka korozji i gdzie wymagana jest duża wytrzymałość mechaniczna, podczas gdy stal nierdzewna znajduje zastosowanie wszędzie tam, gdzie istotne są odporność na korozję oraz estetyka.

Jakie są najnowsze technologie produkcji stali nierdzewnej?

Produkcja stali nierdzewnej z roku na rok ewoluuje dzięki nowym technologiom i innowacjom. Współczesne metody produkcji koncentrują się na zwiększeniu efektywności energetycznej oraz zmniejszeniu wpływu na środowisko. Jedną z najnowszych technologii jest proces elektrolityczny, który pozwala na uzyskanie stali o wyjątkowych właściwościach poprzez kontrolowane dodawanie składników chemicznych podczas procesu produkcji. Dzięki temu możliwe jest uzyskanie stali o zwiększonej odporności na korozję czy lepszej plastyczności. Innowacje obejmują również rozwój technologii recyklingu stali nierdzewnej; obecnie znaczna część produkcji opiera się na przetwarzaniu zużytych materiałów stalowych, co przyczynia się do zmniejszenia zużycia surowców naturalnych oraz energii potrzebnej do produkcji nowych stopów. Warto również wspomnieć o postępach w automatyzacji procesów produkcyjnych; nowoczesne linie produkcyjne wykorzystują roboty oraz systemy sztucznej inteligencji do monitorowania jakości oraz optymalizacji procesów produkcyjnych.

Jakie są przyszłe trendy w branży stali nierdzewnej?

Branża stali nierdzewnej stoi przed wieloma wyzwaniami i trendami, które kształtują jej przyszłość. Jednym z kluczowych trendów jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Firmy coraz częściej inwestują w technologie recyklingu oraz produkcję stali z surowców wtórnych, co pozwala na zmniejszenie śladu węglowego oraz oszczędność zasobów naturalnych. Kolejnym istotnym trendem jest rozwój nowych stopów stali nierdzewnej o lepszych właściwościach mechanicznych i chemicznych; inżynierowie pracują nad materiałami odpornymi na ekstremalne warunki atmosferyczne oraz chemiczne, co otwiera nowe możliwości zastosowań w przemyśle lotniczym czy energetycznym. Również cyfryzacja procesów produkcyjnych nabiera znaczenia; firmy wdrażają systemy zarządzania danymi oraz analizy big data do optymalizacji procesów produkcyjnych i zwiększenia efektywności operacyjnej. Wreszcie warto zauważyć rosnącą konkurencję ze strony alternatywnych materiałów budowlanych; producenci muszą dostosować swoje strategie marketingowe oraz innowacyjne podejście do klientów, aby utrzymać swoją pozycję na rynku.

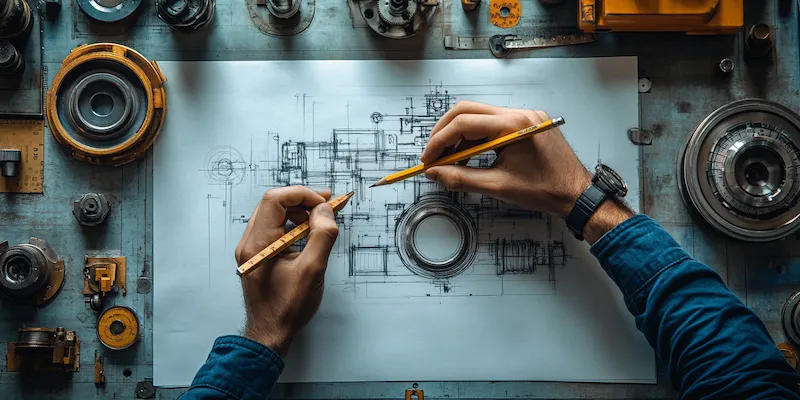

Jakie są wyzwania związane z obróbką stali nierdzewnej?

Obróbka stali nierdzewnej niesie ze sobą szereg wyzwań technicznych i technologicznych, które mogą wpłynąć na jakość finalnego produktu. Jednym z głównych problemów jest twardość tego materiału; stal nierdzewna jest znacznie twardsza niż tradycyjne stale węglowe, co sprawia, że wymaga użycia specjalistycznych narzędzi skrawających oraz odpowiednich parametrów obróbczych. Niewłaściwe dobranie narzędzi lub parametrów może prowadzić do szybkiego ich zużycia lub uszkodzenia obrabianego materiału. Kolejnym wyzwaniem jest tendencja do odkształcania się stali podczas obróbki cieplnej; niewłaściwe ustawienia temperatury mogą prowadzić do deformacji elementów lub powstawania naprężeń wewnętrznych. Dodatkowo obróbka stali nierdzewnej często wiąże się z problemem spawania; ze względu na różnorodność składników chemicznych niektóre gatunki mogą być trudniejsze do spawania niż inne i wymagają stosowania specjalistycznych technik oraz materiałów spawalniczych. Ostatnim istotnym wyzwaniem jest koszt obróbki; ze względu na konieczność stosowania droższych narzędzi oraz bardziej skomplikowanych procesów technologicznych koszty produkcji mogą być znacznie wyższe niż w przypadku tradycyjnych materiałów stalowych.