Fabryka przyszłości 4.0

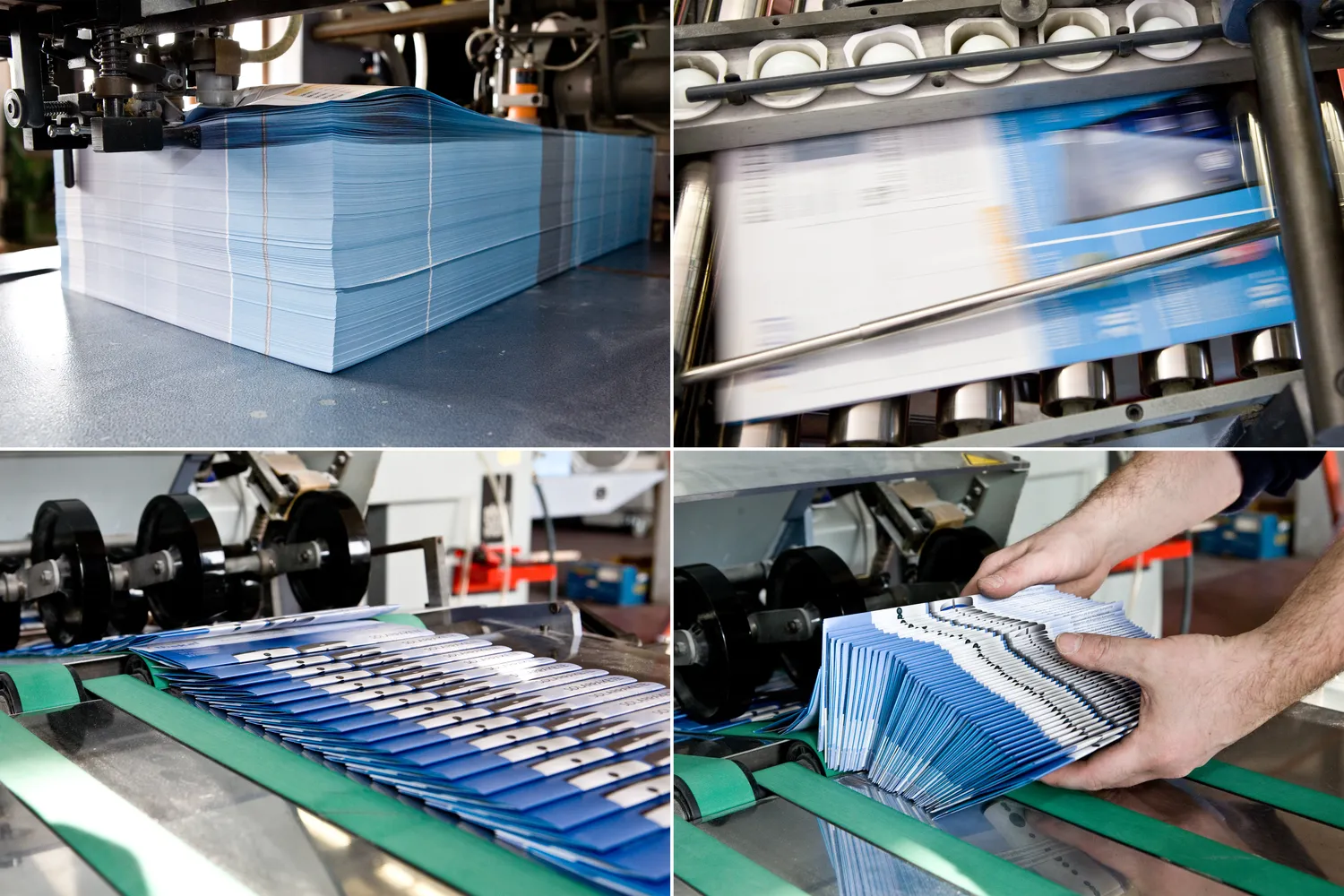

Fabryka przyszłości 4.0 to koncepcja, która opiera się na integracji nowoczesnych technologii w procesach produkcyjnych. W jej ramach kluczowe znaczenie mają takie innowacje jak Internet Rzeczy, sztuczna inteligencja oraz automatyzacja. Internet Rzeczy pozwala na połączenie maszyn i urządzeń w sieć, co umożliwia ich zdalne monitorowanie i zarządzanie. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym, co z kolei pozwala na optymalizację procesów produkcyjnych. Sztuczna inteligencja odgrywa istotną rolę w analizie tych danych, co pozwala na podejmowanie lepszych decyzji operacyjnych. Automatyzacja natomiast zwiększa efektywność produkcji poprzez eliminację błędów ludzkich oraz przyspieszenie procesów. Warto również wspomnieć o zastosowaniu robotyki, która staje się coraz bardziej powszechna w fabrykach, umożliwiając wykonywanie skomplikowanych zadań z dużą precyzją.

Jakie korzyści przynosi wdrożenie fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw. Przede wszystkim zwiększa efektywność produkcji, co prowadzi do obniżenia kosztów operacyjnych. Dzięki automatyzacji i zastosowaniu zaawansowanych technologii, firmy mogą produkować więcej w krótszym czasie, co przekłada się na wyższą wydajność. Kolejną korzyścią jest poprawa jakości produktów, ponieważ nowoczesne systemy monitorowania pozwalają na bieżąco kontrolować procesy produkcyjne i eliminować potencjalne błędy. Warto również zwrócić uwagę na elastyczność produkcji, która staje się kluczowa w obliczu zmieniających się potrzeb rynku. Fabryka przyszłości 4.0 umożliwia szybkie dostosowywanie linii produkcyjnych do nowych wymagań klientów, co daje przewagę konkurencyjną.

Jakie wyzwania stoją przed fabrykami przyszłości 4.0

Mimo licznych korzyści, wdrożenie fabryki przyszłości 4.0 wiąże się także z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać. Jednym z najważniejszych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT. Wiele firm może mieć trudności z pozyskaniem odpowiednich funduszy na te działania, co może spowolnić proces transformacji. Kolejnym wyzwaniem jest brak odpowiednio wykwalifikowanej kadry pracowniczej, która potrafiłaby obsługiwać nowoczesne systemy i technologie. W związku z tym przedsiębiorstwa muszą inwestować w szkolenia oraz rozwój umiejętności swoich pracowników. Istotnym aspektem jest także bezpieczeństwo danych oraz ochrona przed cyberatakami, które mogą stanowić poważne zagrożenie dla funkcjonowania fabryk 4.0.

Jakie są przykłady zastosowania fabryki przyszłości 4.0

Przykłady zastosowania koncepcji fabryki przyszłości 4.0 można znaleźć w różnych branżach przemysłowych, co świadczy o jej uniwersalności i potencjale do transformacji tradycyjnych modeli produkcji. W przemyśle motoryzacyjnym wiele firm wykorzystuje roboty współpracujące do montażu pojazdów, co zwiększa efektywność i precyzję pracy. Firmy takie jak BMW czy Audi inwestują w inteligentne linie produkcyjne, które są w stanie dostosować się do indywidualnych potrzeb klientów poprzez personalizację produktów na etapie produkcji. W branży spożywczej zastosowanie technologii IoT pozwala na monitorowanie warunków przechowywania żywności oraz optymalizację procesów logistycznych, co przekłada się na świeżość produktów i minimalizację strat. Z kolei w sektorze elektroniki użytkowej firmy takie jak Samsung czy Apple implementują zaawansowane systemy analizy danych do prognozowania popytu oraz zarządzania zapasami, co pozwala im lepiej reagować na zmieniające się trendy rynkowe.

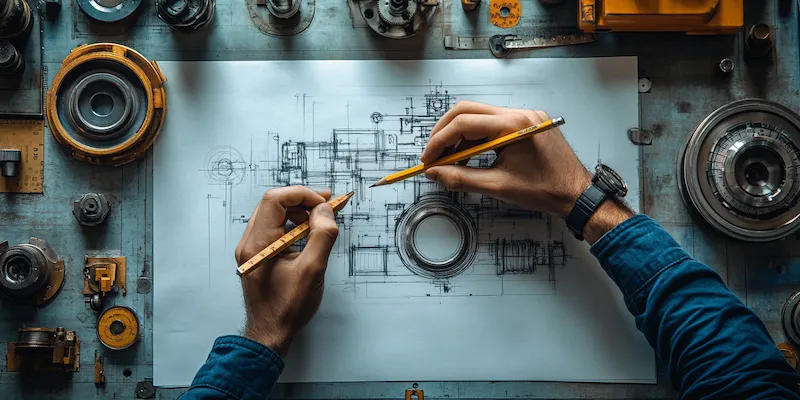

Jakie są kluczowe elementy strategii fabryki przyszłości 4.0

Kluczowe elementy strategii fabryki przyszłości 4.0 obejmują szereg działań, które mają na celu skuteczne wdrożenie nowoczesnych technologii oraz optymalizację procesów produkcyjnych. Przede wszystkim, przedsiębiorstwa powinny skupić się na digitalizacji swoich operacji, co oznacza wprowadzenie systemów informatycznych do zarządzania danymi i procesami. Digitalizacja pozwala na zbieranie i analizowanie danych w czasie rzeczywistym, co umożliwia szybsze podejmowanie decyzji oraz lepsze prognozowanie popytu. Kolejnym istotnym elementem jest automatyzacja procesów produkcyjnych, która nie tylko zwiększa wydajność, ale także poprawia jakość produktów poprzez eliminację błędów ludzkich. Warto również zwrócić uwagę na rozwój kompetencji pracowników, którzy muszą być odpowiednio przeszkoleni w zakresie obsługi nowych technologii. W tym kontekście ważne jest wprowadzenie programów szkoleniowych oraz współpraca z uczelniami technicznymi, aby zapewnić dostęp do wykwalifikowanej kadry.

Jakie są trendy w rozwoju fabryki przyszłości 4.0

Trendy w rozwoju fabryki przyszłości 4.0 są dynamiczne i ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest rosnąca popularność sztucznej inteligencji i uczenia maszynowego, które znajdują zastosowanie w analizie danych oraz optymalizacji procesów produkcyjnych. Dzięki tym technologiom firmy mogą przewidywać awarie maszyn, co pozwala na ich wcześniejsze naprawy i minimalizację przestojów. Kolejnym istotnym trendem jest rozwój technologii blockchain, która może przyczynić się do zwiększenia transparentności łańcuchów dostaw oraz poprawy bezpieczeństwa danych. W kontekście zrównoważonego rozwoju coraz więcej firm stawia na ekologiczne rozwiązania, takie jak wykorzystanie energii odnawialnej czy recykling materiałów, co wpisuje się w ideę przemysłu 4.0. Również rosnąca liczba startupów technologicznych przyczynia się do innowacji w obszarze produkcji, oferując nowe rozwiązania i usługi dla przemysłu.

Jakie są przykłady innowacyjnych rozwiązań w fabrykach przyszłości 4.0

Innowacyjne rozwiązania stosowane w fabrykach przyszłości 4.0 obejmują szereg technologii i praktyk, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. Przykładem może być zastosowanie dronów do monitorowania procesów logistycznych oraz inspekcji jakości w trudno dostępnych miejscach fabryk. Drony te mogą szybko zbierać dane dotyczące stanu zapasów czy jakości surowców, co pozwala na bieżąco reagować na ewentualne problemy. Innym interesującym rozwiązaniem jest wykorzystanie wirtualnej rzeczywistości do szkolenia pracowników oraz symulacji procesów produkcyjnych. Dzięki temu pracownicy mogą zdobywać doświadczenie w bezpiecznym środowisku przed rozpoczęciem pracy na rzeczywistych liniach produkcyjnych. Zastosowanie technologii cyfrowych bliźniaków pozwala natomiast na tworzenie modeli wirtualnych rzeczywistych maszyn i linii produkcyjnych, co umożliwia testowanie nowych rozwiązań przed ich wdrożeniem.

Jakie umiejętności są potrzebne w fabryce przyszłości 4.0

W kontekście fabryki przyszłości 4.0 kluczowe znaczenie mają umiejętności związane z nowoczesnymi technologiami oraz zdolność do adaptacji do zmieniającego się środowiska pracy. Pracownicy powinni posiadać umiejętności analityczne, które pozwalają im interpretować dane zbierane przez różne systemy i podejmować decyzje oparte na faktach. Znajomość programowania oraz obsługi systemów automatyzacji staje się coraz bardziej pożądana, ponieważ wiele procesów produkcyjnych opiera się na zaawansowanych algorytmach i oprogramowaniu. Ponadto umiejętności związane z zarządzaniem projektami oraz zdolność do pracy zespołowej są niezbędne w kontekście realizacji skomplikowanych projektów transformacyjnych. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak komunikacja czy zdolność do rozwiązywania problemów, które są nieocenione w pracy zespołowej oraz podczas wdrażania zmian organizacyjnych.

Jakie są perspektywy rozwoju fabryki przyszłości 4.0

Perspektywy rozwoju fabryki przyszłości 4.0 są obiecujące i wskazują na dalszy wzrost znaczenia nowoczesnych technologii w przemyśle. W miarę jak technologie takie jak sztuczna inteligencja, Internet Rzeczy czy automatyzacja będą się rozwijać, przedsiębiorstwa będą miały możliwość jeszcze lepszego dostosowywania swoich procesów produkcyjnych do zmieniających się warunków rynkowych oraz potrzeb klientów. Zwiększona konkurencja wymusi dalsze innowacje oraz poszukiwanie efektywniejszych metod produkcji, co przyczyni się do wzrostu jakości produktów oraz obniżenia kosztów operacyjnych. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami, które będą miały kluczowe znaczenie dla przyszłych strategii przedsiębiorstw przemysłowych. Współpraca między firmami a instytucjami badawczymi będzie sprzyjać wymianie wiedzy i doświadczeń, co przyczyni się do szybszego wdrażania innowacji w obszarze produkcji.

Jakie są kluczowe wyzwania w implementacji fabryki przyszłości 4.0

Implementacja fabryki przyszłości 4.0 wiąże się z wieloma kluczowymi wyzwaniami, które przedsiębiorstwa muszą stawić czoła, aby skutecznie przeprowadzić transformację. Przede wszystkim, jednym z największych problemów jest integracja istniejących systemów z nowymi technologiami, co często wymaga znacznych inwestycji oraz czasu. Firmy muszą również zmierzyć się z oporem ze strony pracowników, którzy mogą obawiać się utraty pracy w wyniku automatyzacji. W związku z tym ważne jest, aby zapewnić odpowiednie szkolenia oraz wsparcie dla pracowników w procesie adaptacji do nowych warunków. Kolejnym wyzwaniem jest bezpieczeństwo danych, które staje się coraz bardziej istotne w dobie cyfryzacji. Przemysł musi wdrożyć odpowiednie zabezpieczenia, aby chronić swoje informacje przed cyberatakami.