Co to przemysł metalurgiczny?

Przemysł metalurgiczny to gałąź przemysłu zajmująca się obróbką metali oraz ich stopów, a także produkcją wyrobów metalowych. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy energetyka. W procesie metalurgicznym wydobywa się metale z rud, a następnie przekształca je w formy użyteczne, takie jak blachy, pręty czy odlewy. Przemysł ten obejmuje również recykling metali, co pozwala na oszczędność surowców naturalnych oraz redukcję odpadów. Warto zauważyć, że przemysł metalurgiczny jest ściśle związany z innymi dziedzinami, takimi jak inżynieria materiałowa czy chemia. Dzięki nowoczesnym technologiom oraz innowacjom, możliwe jest uzyskiwanie coraz bardziej zaawansowanych materiałów o lepszych właściwościach mechanicznych i chemicznych.

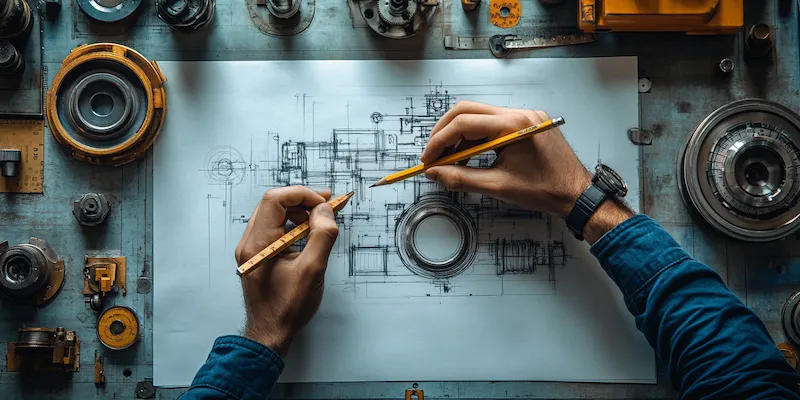

Jakie są główne etapy produkcji w przemyśle metalurgicznym?

Produkcja w przemyśle metalurgicznym składa się z kilku kluczowych etapów, które są niezbędne do uzyskania gotowych wyrobów metalowych. Pierwszym krokiem jest wydobycie surowców mineralnych, które zawierają metale. Proces ten odbywa się najczęściej w kopalniach odkrywkowych lub podziemnych. Następnie surowce te trafiają do pieców hutniczych, gdzie są poddawane wysokotemperaturowym procesom przetwarzania. W tym etapie dochodzi do topnienia rudy oraz oddzielania metalu od innych składników. Kolejnym etapem jest odlewanie stopionego metalu w formy, które mogą być później obrabiane mechanicznie. Po odlewaniu następuje obróbka mechaniczna, która obejmuje cięcie, gięcie oraz formowanie metalu w pożądane kształty. Ostatnim etapem jest kontrola jakości gotowych produktów oraz ich pakowanie i dystrybucja do klientów.

Jakie są najważniejsze rodzaje metali stosowanych w metalurgii?

W przemyśle metalurgicznym wykorzystuje się różnorodne metale i ich stopy, które mają różne właściwości fizyczne i chemiczne. Najważniejszymi rodzajami metali są żelazo i jego stopy, takie jak stal, które stanowią podstawowy materiał budowlany oraz surowiec dla przemysłu motoryzacyjnego. Stal charakteryzuje się wysoką wytrzymałością oraz plastycznością, co czyni ją idealnym materiałem do produkcji konstrukcji budowlanych i elementów maszyn. Kolejnym istotnym metalem jest aluminium, który dzięki swojej lekkości i odporności na korozję znajduje szerokie zastosowanie w przemyśle lotniczym oraz elektronicznym. Miedź to kolejny ważny surowiec stosowany w metalurgii ze względu na swoje doskonałe właściwości przewodzące prąd elektryczny oraz ciepło. Inne metale, takie jak cynk czy nikiel, również mają swoje miejsce w przemyśle metalurgicznym i są wykorzystywane do produkcji powłok ochronnych lub stopów o specjalnych właściwościach.

Jakie innowacje wpływają na rozwój przemysłu metalurgicznego?

Innowacje technologiczne mają ogromny wpływ na rozwój przemysłu metalurgicznego i jego efektywność. W ostatnich latach obserwuje się rosnące zainteresowanie nowoczesnymi metodami produkcji, takimi jak druk 3D czy technologie oparte na sztucznej inteligencji. Druk 3D umożliwia tworzenie skomplikowanych struktur z metalu bez potrzeby stosowania tradycyjnych form odlewniczych, co znacząco obniża koszty produkcji oraz czas realizacji zamówień. Sztuczna inteligencja natomiast pozwala na optymalizację procesów produkcyjnych poprzez analizę danych i prognozowanie awarii maszyn. Ponadto rozwój technologii recyklingu przyczynia się do zmniejszenia zużycia surowców naturalnych oraz ograniczenia negatywnego wpływu na środowisko. Wprowadzenie nowych materiałów kompozytowych również otwiera nowe możliwości dla przemysłu metalurgicznego, umożliwiając tworzenie lżejszych i bardziej wytrzymałych produktów.

Jakie są wyzwania stojące przed przemysłem metalurgicznym?

Przemysł metalurgiczny, mimo swojego znaczenia i dynamicznego rozwoju, stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego przyszłość. Jednym z najważniejszych problemów jest zmniejszająca się dostępność surowców naturalnych, co może prowadzić do wzrostu cen metali oraz trudności w ich pozyskiwaniu. W związku z tym wiele firm stara się inwestować w technologie recyklingu, aby maksymalnie wykorzystać już istniejące zasoby. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, co wymusza na przedsiębiorstwach ciągłe doskonalenie procesów produkcyjnych oraz wprowadzanie innowacji. Przemysł metalurgiczny musi również stawić czoła rosnącym wymaganiom dotyczącym ochrony środowiska. Wiele krajów wprowadza coraz bardziej rygorystyczne przepisy dotyczące emisji gazów cieplarnianych oraz zużycia energii, co wymaga od firm dostosowania swoich procesów produkcyjnych do nowych norm. Dodatkowo, zmiany klimatyczne mogą wpływać na dostępność surowców oraz koszty ich transportu.

Jakie są zastosowania produktów metalurgicznych w różnych branżach?

Produkty metalurgiczne znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności i niezbędności w nowoczesnej gospodarce. W budownictwie stal jest podstawowym materiałem wykorzystywanym do konstrukcji budynków, mostów czy infrastruktury transportowej. Dzięki swojej wytrzymałości i plastyczności stalowe elementy konstrukcyjne zapewniają stabilność oraz bezpieczeństwo budowli. W przemyśle motoryzacyjnym metale są używane do produkcji karoserii samochodowych, silników oraz podzespołów mechanicznych. W przypadku elektroniki metale takie jak miedź czy aluminium są kluczowe dla produkcji przewodów elektrycznych oraz komponentów elektronicznych. W przemyśle lotniczym aluminium i jego stopy są preferowanymi materiałami ze względu na niską wagę i wysoką odporność na korozję, co wpływa na efektywność energetyczną samolotów. Również w medycynie metale odgrywają istotną rolę, wykorzystywane są do produkcji narzędzi chirurgicznych oraz implantów.

Jakie są perspektywy rozwoju przemysłu metalurgicznego w przyszłości?

Perspektywy rozwoju przemysłu metalurgicznego w przyszłości wydają się obiecujące, mimo istniejących wyzwań. W miarę jak technologia się rozwija, pojawiają się nowe możliwości związane z produkcją i przetwarzaniem metali. Inwestycje w badania i rozwój mogą prowadzić do odkrycia nowych stopów metali o lepszych właściwościach mechanicznych oraz chemicznych, co otworzy nowe rynki zbytu i zastosowania. Przemysł ten będzie również musiał dostosować się do rosnącego zapotrzebowania na materiały ekologiczne i zrównoważone źródła surowców. Wprowadzenie bardziej efektywnych procesów recyklingu oraz wykorzystanie odnawialnych źródeł energii mogą przyczynić się do zmniejszenia negatywnego wpływu na środowisko. Ponadto rozwój technologii cyfrowych, takich jak Internet rzeczy czy sztuczna inteligencja, może zrewolucjonizować procesy produkcyjne poprzez automatyzację i optymalizację działań.

Jakie są kluczowe technologie stosowane w przemyśle metalurgicznym?

W przemyśle metalurgicznym stosuje się wiele kluczowych technologii, które pozwalają na efektywne przetwarzanie metali oraz ich stopów. Jedną z najważniejszych technologii jest hutnictwo, które obejmuje procesy topnienia rudy oraz oddzielania metalu od innych składników. Nowoczesne piece hutnicze wykorzystują zaawansowane systemy sterowania oraz monitorowania, co pozwala na optymalizację procesów i zwiększenie wydajności produkcji. Kolejną istotną technologią jest obróbka cieplna, która polega na poddawaniu metali działaniu wysokich temperatur w celu poprawy ich właściwości mechanicznych. Procesy takie jak hartowanie czy odpuszczanie są kluczowe dla uzyskania odpowiedniej twardości i plastyczności materiałów. Technologie formowania, takie jak walcowanie czy kucie, również odgrywają ważną rolę w produkcji elementów metalowych o pożądanych kształtach i wymiarach. Dodatkowo rozwijające się technologie druku 3D umożliwiają tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych form odlewniczych.

Jakie są różnice między metalami ferromagnetycznymi a paramagnetycznymi?

W kontekście przemysłu metalurgicznego istotne jest zrozumienie różnic między metalami ferromagnetycznymi a paramagnetycznymi, ponieważ mają one różne właściwości magnetyczne i zastosowania. Metale ferromagnetyczne to te, które wykazują silne właściwości magnetyczne i mogą być trwale namagnesowane. Do najpopularniejszych metali ferromagnetycznych należy żelazo oraz jego stopy, takie jak stal nierdzewna czy stal węglowa. Metale te znajdują szerokie zastosowanie w produkcji silników elektrycznych, transformatorów czy magnesów trwałych ze względu na swoją zdolność do utrzymywania namagnesowania nawet po usunięciu pola magnetycznego. Z kolei metale paramagnetyczne mają znacznie słabsze właściwości magnetyczne i nie mogą być trwale namagnesowane. Do tej grupy należą metale takie jak aluminium czy platyna, które wykazują jedynie chwilową reakcję na pole magnetyczne. W praktyce oznacza to, że metale paramagnetyczne nie będą miały zastosowania tam, gdzie wymagane jest trwałe namagnesowanie lub silne pole magnetyczne.

Jakie są główne trendy w przemyśle metalurgicznym?

W przemyśle metalurgicznym można zaobserwować kilka głównych trendów, które kształtują jego przyszłość oraz wpływają na sposób produkcji i przetwarzania metali. Jednym z najważniejszych trendów jest dążenie do zrównoważonego rozwoju i minimalizacji wpływu działalności przemysłowej na środowisko naturalne. Firmy coraz częściej inwestują w technologie recyklingu oraz poszukują sposobów na ograniczenie emisji gazów cieplarnianych poprzez wdrażanie bardziej efektywnych procesów produkcyjnych opartych na odnawialnych źródłach energii. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych oraz wdrażanie inteligentnych systemów zarządzania fabrykami opartych na sztucznej inteligencji i analizie danych. Dzięki tym technologiom możliwe jest zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych. Również rozwój materiałów kompozytowych staje się coraz bardziej popularny w przemyśle metalurgicznym, ponieważ pozwala na tworzenie lżejszych i bardziej wytrzymałych produktów o lepszych właściwościach mechanicznych.