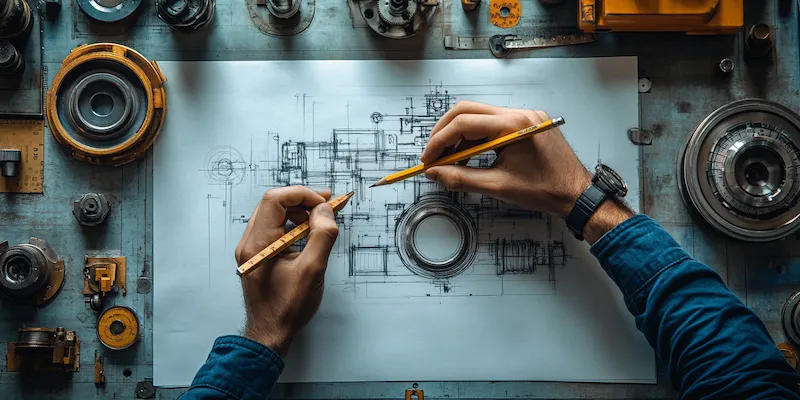

Budowa maszyn roboczych

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane i wykonane z materiałów o wysokiej wytrzymałości, aby zapewnić stabilność i trwałość maszyny. Kolejnym istotnym aspektem jest układ napędowy, który odpowiada za przekazywanie energii do poszczególnych komponentów. W zależności od przeznaczenia maszyny, może to być silnik elektryczny, spalinowy lub hydrauliczny. Równie ważne są systemy sterowania, które umożliwiają operatorowi kontrolowanie pracy maszyny. Nowoczesne maszyny często wyposażone są w zaawansowane technologie, takie jak automatyka czy czujniki, które zwiększają efektywność i bezpieczeństwo ich użytkowania.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych wykorzystuje się różnorodne materiały, które mają wpływ na ich funkcjonalność oraz trwałość. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wytrzymałość oraz odporność na uszkodzenia mechaniczne. W przypadku elementów narażonych na korozję stosuje się stal nierdzewną lub powłoki ochronne, które zwiększają żywotność maszyny. Aluminium jest kolejnym popularnym materiałem, szczególnie w konstrukcjach wymagających niskiej wagi przy zachowaniu odpowiedniej wytrzymałości. W nowoczesnych maszynach coraz częściej można spotkać także kompozyty oraz tworzywa sztuczne, które charakteryzują się niską wagą oraz odpornością na działanie chemikaliów. Wybór odpowiednich materiałów jest kluczowy dla osiągnięcia optymalnych parametrów pracy maszyny oraz jej efektywności energetycznej.

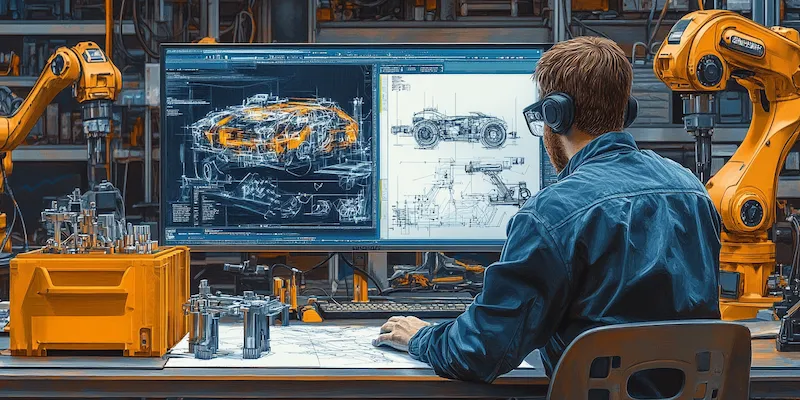

Jakie są najnowsze technologie w budowie maszyn roboczych

W ostatnich latach branża budowy maszyn roboczych dynamicznie się rozwija dzięki wprowadzeniu innowacyjnych technologii. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Roboty przemysłowe stają się coraz bardziej powszechne w halach produkcyjnych, gdzie wykonują powtarzalne zadania z dużą precyzją. Kolejnym istotnym aspektem jest zastosowanie technologii druku 3D do produkcji komponentów maszyn. Dzięki tej metodzie możliwe jest szybkie prototypowanie oraz produkcja skomplikowanych kształtów, co znacznie przyspiesza proces projektowania i wytwarzania. Również rozwój Internetu Rzeczy (IoT) ma ogromny wpływ na budowę maszyn roboczych, umożliwiając zbieranie danych o ich pracy oraz zdalne monitorowanie stanu technicznego.

Jakie są zalety i wady różnych typów maszyn roboczych

Każdy typ maszyny roboczej ma swoje unikalne zalety i wady, które warto rozważyć przed podjęciem decyzji o zakupie lub budowie konkretnego urządzenia. Na przykład maszyny hydrauliczne charakteryzują się dużą siłą i wszechstronnością zastosowania, co czyni je idealnymi do prac wymagających dużego nacisku. Jednak ich skomplikowana konstrukcja może prowadzić do wyższych kosztów utrzymania oraz większej awaryjności. Z kolei maszyny elektryczne są bardziej ekologiczne i cichsze w działaniu, ale mogą mieć ograniczoną moc w porównaniu do swoich hydraulicznych odpowiedników. Maszyny spalinowe oferują dużą mobilność i niezależność od źródeł energii elektrycznej, jednak ich eksploatacja wiąże się z emisją spalin oraz hałasu. Warto również zwrócić uwagę na maszyny wielofunkcyjne, które mogą wykonywać różnorodne zadania przy użyciu wymiennych narzędzi.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo w budowie maszyn roboczych jest kluczowym zagadnieniem, które powinno być uwzględniane na każdym etapie projektowania i produkcji. Przede wszystkim, każda maszyna musi spełniać określone normy i przepisy dotyczące bezpieczeństwa, co zapewnia ochronę zarówno operatorów, jak i osób znajdujących się w pobliżu. Ważnym elementem jest zastosowanie odpowiednich osłon i zabezpieczeń, które minimalizują ryzyko kontaktu z ruchomymi częściami maszyny. Systemy awaryjnego zatrzymania oraz czujniki bezpieczeństwa powinny być standardem w nowoczesnych rozwiązaniach. Kolejnym aspektem jest ergonomia miejsca pracy, która wpływa na komfort operatora oraz zmniejsza ryzyko urazów związanych z długotrwałym użytkowaniem maszyn. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, ponieważ dobrze przeszkolony personel potrafi skutecznie reagować w sytuacjach awaryjnych.

Jakie są różnice między maszynami roboczymi a innymi rodzajami maszyn

Maszyny robocze różnią się od innych typów maszyn, takich jak maszyny przemysłowe czy urządzenia biurowe, przede wszystkim swoim przeznaczeniem oraz funkcjonalnością. Maszyny robocze są projektowane z myślą o wykonywaniu konkretnych zadań związanych z pracą w terenie lub w trudnych warunkach, takich jak budownictwo czy przemysł wydobywczy. W przeciwieństwie do nich maszyny przemysłowe często są używane w zamkniętych przestrzeniach fabryk i mają na celu automatyzację procesów produkcyjnych. Różnice te wpływają także na konstrukcję i materiały używane do budowy tych maszyn. Maszyny robocze muszą być bardziej odporne na działanie czynników atmosferycznych oraz mechanicznych uszkodzeń, co wymaga zastosowania wytrzymałych materiałów i solidnej konstrukcji. Dodatkowo, maszyny robocze często wymagają większej mobilności i elastyczności w działaniu, co sprawia, że ich projektowanie wiąże się z innymi wyzwaniami niż w przypadku maszyn stacjonarnych.

Jakie są najczęstsze problemy związane z eksploatacją maszyn roboczych

Eksploatacja maszyn roboczych wiąże się z wieloma wyzwaniami oraz problemami, które mogą wpływać na ich wydajność i trwałość. Jednym z najczęstszych problemów jest zużycie komponentów mechanicznych spowodowane intensywnym użytkowaniem. Elementy takie jak łożyska, paski napędowe czy silniki mogą ulegać awariom, co prowadzi do przestojów w pracy oraz kosztownych napraw. Kolejnym istotnym zagadnieniem jest niewłaściwe użytkowanie maszyn przez operatorów, które może prowadzić do uszkodzeń lub nieefektywnej pracy urządzenia. Dlatego tak ważne jest przeprowadzenie odpowiednich szkoleń dla pracowników oraz wdrożenie procedur obsługi maszyn. Problemy mogą także wynikać z braku regularnej konserwacji oraz przeglądów technicznych, co może prowadzić do poważnych awarii i zwiększenia kosztów eksploatacji. Dodatkowo, zmienne warunki pracy, takie jak temperatura czy wilgotność powietrza, mogą wpływać na działanie maszyn roboczych oraz ich komponentów.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz zwiększenie inteligencji maszyn poprzez zastosowanie sztucznej inteligencji i uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane dotyczące swojej pracy oraz dostosowywać parametry działania do zmieniających się warunków. Kolejnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), które pozwolą na zdalne monitorowanie stanu technicznego maszyn oraz przewidywanie awarii zanim one wystąpią. To znacząco wpłynie na efektywność zarządzania flotą maszyn oraz obniży koszty eksploatacji. Warto również zwrócić uwagę na rosnącą popularność ekologicznych rozwiązań w budowie maszyn roboczych, takich jak napędy elektryczne czy technologie wykorzystujące odnawialne źródła energii.

Jakie są najważniejsze trendy w projektowaniu nowoczesnych maszyn roboczych

Projektowanie nowoczesnych maszyn roboczych podlega wielu trendom, które mają na celu zwiększenie ich wydajności oraz funkcjonalności. Przede wszystkim obserwuje się rosnącą tendencję do modularności konstrukcji, co pozwala na łatwe dostosowywanie maszyny do różnych zastosowań poprzez wymianę lub dodawanie nowych komponentów. Dzięki temu operatorzy mogą szybko reagować na zmieniające się potrzeby rynku oraz optymalizować procesy produkcyjne. Kolejnym istotnym trendem jest integracja zaawansowanych systemów informatycznych w procesie projektowania i produkcji maszyn. Technologie takie jak symulacje komputerowe czy modelowanie 3D umożliwiają inżynierom dokładniejsze planowanie oraz testowanie rozwiązań przed ich wdrożeniem do produkcji. Również wzrastająca świadomość ekologiczna skłania producentów do poszukiwania bardziej zrównoważonych materiałów oraz technologii produkcji, które minimalizują negatywny wpływ na środowisko naturalne.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

Praca przy budowie maszyn roboczych wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii materiałowej, która pozwala na prawidłowe dobieranie komponentów i materiałów do konkretnego projektu. Umiejętności związane z obsługą programów CAD (Computer-Aided Design) są również niezbędne dla inżynierów zajmujących się projektowaniem konstrukcji maszyn. Dodatkowo ważna jest znajomość technologii produkcji oraz procesów obróbczych, co umożliwia efektywne planowanie działań związanych z wytwarzaniem elementów maszyny. Osoby pracujące przy budowie maszyn powinny także posiadać umiejętności analityczne pozwalające na diagnozowanie problemów technicznych oraz podejmowanie decyzji dotyczących naprawy lub modernizacji sprzętu.