Budowa maszyn przemysłowych

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na projektowanie, które jest fundamentem każdej maszyny. W tym etapie inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać maszyna oraz jakie materiały będą najlepsze do jej konstrukcji. Kolejnym istotnym elementem jest dobór odpowiednich komponentów mechanicznych, takich jak silniki, przekładnie czy łożyska. Każdy z tych elementów musi być starannie dobrany, aby zapewnić efektywność i niezawodność działania maszyny. Również systemy sterowania odgrywają kluczową rolę w budowie maszyn przemysłowych. Dzięki nowoczesnym technologiom, takim jak automatyka czy robotyka, możliwe jest zdalne sterowanie i monitorowanie pracy maszyn. Ostatnim, ale nie mniej ważnym aspektem jest testowanie i optymalizacja gotowego produktu.

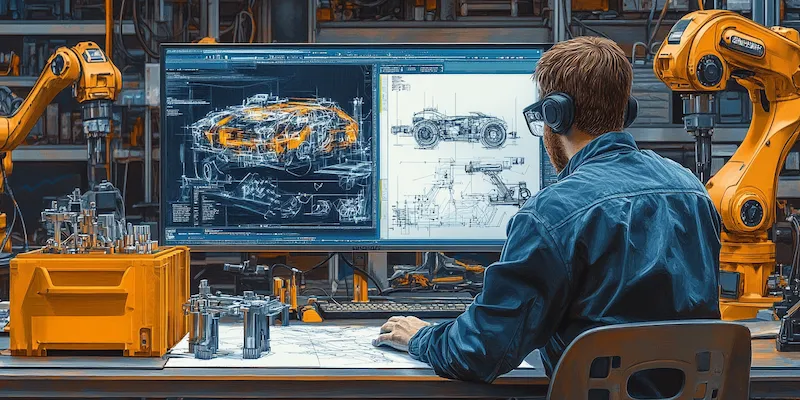

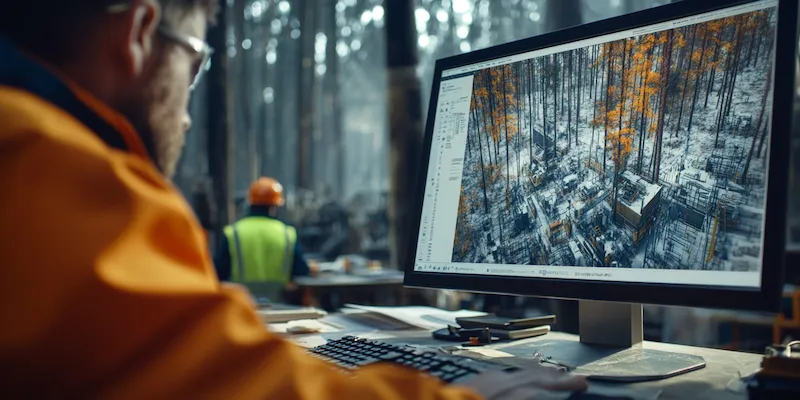

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach budowa maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco zwiększają wydajność i precyzję produkcji. Jednym z najważniejszych trendów jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn przed ich fizycznym wytworzeniem. Dzięki temu można łatwo identyfikować potencjalne problemy oraz wprowadzać zmiany na etapie projektowania. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która pozwala na automatyzację procesów produkcyjnych. Wykorzystanie robotów przemysłowych w montażu oraz obróbce materiałów staje się coraz bardziej powszechne, co przyczynia się do zwiększenia efektywności i redukcji kosztów produkcji. Technologie druku 3D również zyskują na znaczeniu w budowie maszyn przemysłowych, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są wyzwania związane z budową maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą wzrosnąć w wyniku rosnących cen surowców czy pracy. W związku z tym przedsiębiorstwa muszą poszukiwać sposobów na optymalizację procesów oraz redukcję marnotrawstwa. Również kwestia bezpieczeństwa pracy jest niezwykle istotna w kontekście budowy maszyn przemysłowych. Pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz przestrzegania norm bezpieczeństwa, aby minimalizować ryzyko wypadków. Dodatkowo, zmiany regulacyjne dotyczące ochrony środowiska stają się coraz bardziej restrykcyjne, co wymusza na producentach dostosowanie swoich procesów do nowych standardów ekologicznych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Wśród najważniejszych kierunków rozwoju można wymienić dalszą automatyzację procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie sztucznej inteligencji do systemów sterowania maszyn otworzy nowe możliwości optymalizacji procesów oraz przewidywania awarii jeszcze przed ich wystąpieniem. Również rozwój technologii internetowych przyczyni się do powstania inteligentnych fabryk, gdzie maszyny będą mogły komunikować się ze sobą oraz z systemami zarządzania produkcją w czasie rzeczywistym. Zrównoważony rozwój staje się kolejnym kluczowym trendem w branży, co oznacza większy nacisk na ekologiczne rozwiązania oraz efektywne wykorzystanie zasobów naturalnych. Warto również zauważyć rosnącą popularność personalizacji produktów, co wymusza na producentach elastyczność i zdolność do szybkiego dostosowywania się do indywidualnych potrzeb klientów.

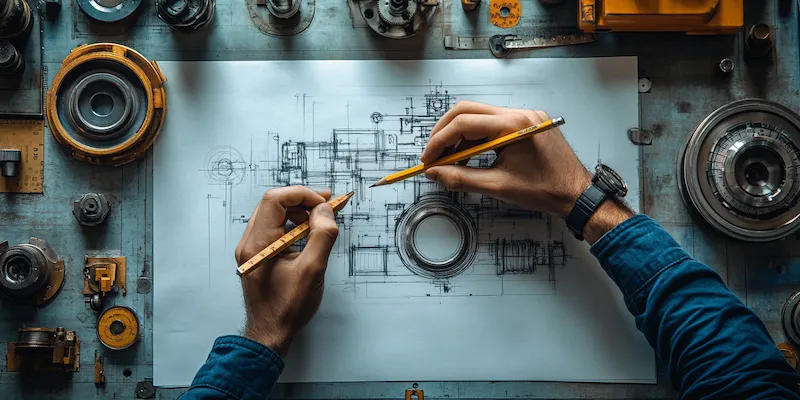

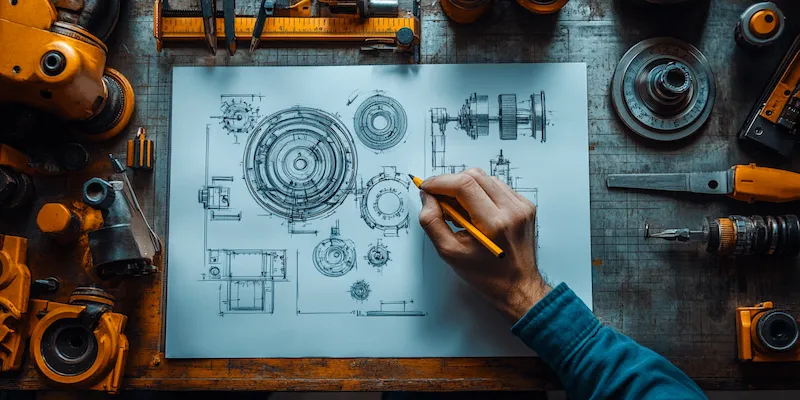

Jakie są kluczowe aspekty projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga nie tylko wiedzy technicznej, ale także kreatywności i umiejętności rozwiązywania problemów. Kluczowym aspektem jest zrozumienie funkcji, jakie maszyna ma spełniać. Inżynierowie muszą dokładnie analizować wymagania klienta oraz specyfikacje techniczne, aby stworzyć rozwiązanie, które będzie efektywne i dostosowane do potrzeb produkcji. W tym kontekście istotne jest również uwzględnienie ergonomii, co oznacza projektowanie maszyn w taki sposób, aby były one łatwe i bezpieczne w obsłudze dla pracowników. Kolejnym ważnym elementem jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość i niezawodność maszyny. Współczesne technologie pozwalają na stosowanie zaawansowanych materiałów kompozytowych oraz stopów metali, które charakteryzują się wysoką wytrzymałością przy jednoczesnym zachowaniu niskiej wagi. Dodatkowo, projektanci muszą brać pod uwagę kwestie związane z konserwacją i serwisowaniem maszyn, co może mieć kluczowe znaczenie dla ich długoterminowej wydajności.

Jakie są najważniejsze trendy w budowie maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, a ich programowanie oraz integracja z systemami zarządzania produkcją stają się kluczowymi umiejętnościami dla inżynierów. Również rozwój technologii IoT (Internet of Things) umożliwia zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na lepsze monitorowanie ich pracy oraz szybsze reagowanie na ewentualne awarie. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się coraz bardziej istotny w kontekście ochrony środowiska. Firmy zaczynają wdrażać ekologiczne rozwiązania, takie jak recykling materiałów czy redukcja emisji CO2 podczas produkcji. Warto również zauważyć rosnącą popularność personalizacji produktów, co wymusza na producentach elastyczność i zdolność do szybkiego dostosowywania się do indywidualnych potrzeb klientów.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Koszt budowy maszyn przemysłowych jest jednym z najważniejszych czynników decydujących o rentowności projektu. Istnieje wiele aspektów, które wpływają na całkowity koszt produkcji maszyny. Na początku należy uwzględnić koszty materiałów, które mogą znacznie różnić się w zależności od rodzaju użytych surowców oraz ich dostępności na rynku. Wysokiej jakości materiały często wiążą się z wyższymi kosztami, ale mogą zapewnić lepszą trwałość i niezawodność maszyny w dłuższej perspektywie czasowej. Kolejnym czynnikiem są koszty pracy związane z projektowaniem i produkcją maszyny. Wysoko wykwalifikowani inżynierowie oraz technicy mogą generować znaczne wydatki, dlatego wiele firm stara się optymalizować procesy produkcyjne poprzez automatyzację i wykorzystanie nowoczesnych technologii. Dodatkowo, koszty związane z badaniami i rozwojem (R&D) są również istotnym elementem budżetu. Inwestycje w innowacyjne rozwiązania mogą przynieść długoterminowe korzyści, ale wymagają początkowego zaangażowania finansowego.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn przemysłowych

Konserwacja maszyn przemysłowych to kluczowy element zapewniający ich długotrwałe i efektywne działanie. Najlepsze praktyki w zakresie konserwacji obejmują regularne przeglądy techniczne oraz systematyczne czyszczenie komponentów maszyny. Pracownicy powinni być odpowiednio przeszkoleni w zakresie identyfikacji potencjalnych usterek oraz wykonywania podstawowych czynności konserwacyjnych. Warto również wdrożyć system monitorowania stanu technicznego maszyn za pomocą nowoczesnych technologii IoT, co pozwala na bieżąco śledzić parametry pracy urządzeń i przewidywać ewentualne awarie przed ich wystąpieniem. Planowanie konserwacji powinno być oparte na analizie danych dotyczących eksploatacji maszyny oraz jej historii serwisowej. Dzięki temu można dostosować harmonogram przeglądów do rzeczywistych potrzeb urządzenia, co pozwoli na minimalizację przestojów produkcyjnych oraz obniżenie kosztów naprawy.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w budowie maszyn przemysłowych

Zastosowanie nowoczesnych technologii w budowie maszyn przemysłowych niesie ze sobą wiele korzyści zarówno dla producentów, jak i użytkowników tych urządzeń. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności produkcji poprzez automatyzację procesów oraz zastosowanie robotyzacji. Roboty przemysłowe potrafią wykonywać skomplikowane zadania szybciej i precyzyjniej niż ludzie, co przekłada się na większą wydajność linii produkcyjnych. Kolejną korzyścią jest możliwość zbierania danych w czasie rzeczywistym dzięki zastosowaniu technologii IoT. Monitorowanie parametrów pracy maszyn pozwala na szybsze identyfikowanie problemów oraz podejmowanie działań naprawczych zanim dojdzie do poważnej awarii. Nowoczesne technologie umożliwiają także lepsze dostosowanie produktów do indywidualnych potrzeb klientów poprzez wykorzystanie metod takich jak druk 3D czy personalizacja procesów produkcyjnych. Dzięki temu firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz oferować bardziej atrakcyjne produkty dla swoich klientów.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn przemysłowych

Budowa maszyn przemysłowych to skomplikowany proces, który wiąże się z wieloma wyzwaniami i ryzykiem popełnienia błędów. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub specyfikacji technicznych przed rozpoczęciem projektu. Brak dokładnej analizy potrzeb może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do warunków pracy w danej branży. Innym powszechnym problemem jest niedostateczne uwzględnienie aspektu ergonomii podczas projektowania urządzenia, co może skutkować trudnościami w obsłudze maszyny przez pracowników oraz zwiększeniem ryzyka wystąpienia kontuzji lub urazów zawodowych. Ponadto wiele firm zaniedbuje kwestie związane z testowaniem prototypów przed wdrożeniem do produkcji seryjnej.