Projektowanie maszyn montażowych

Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, inżynierowie muszą zrozumieć specyfikę produktów, które będą montowane. To oznacza, że konieczne jest dokładne zapoznanie się z wymiarami, materiałami oraz wymaganiami technologicznymi poszczególnych elementów. Kolejnym istotnym aspektem jest ergonomia stanowiska pracy, która ma na celu zwiększenie komfortu operatorów oraz efektywności całego procesu montażu. Warto również zwrócić uwagę na automatyzację i zastosowanie nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, które mogą znacznie przyspieszyć i uprościć proces produkcji. Ponadto, projektanci muszą brać pod uwagę koszty produkcji oraz eksploatacji maszyn, co często wiąże się z koniecznością kompromisów między jakością a ceną. Wreszcie, nie można zapominać o normach bezpieczeństwa i przepisach prawnych, które regulują działanie maszyn przemysłowych.

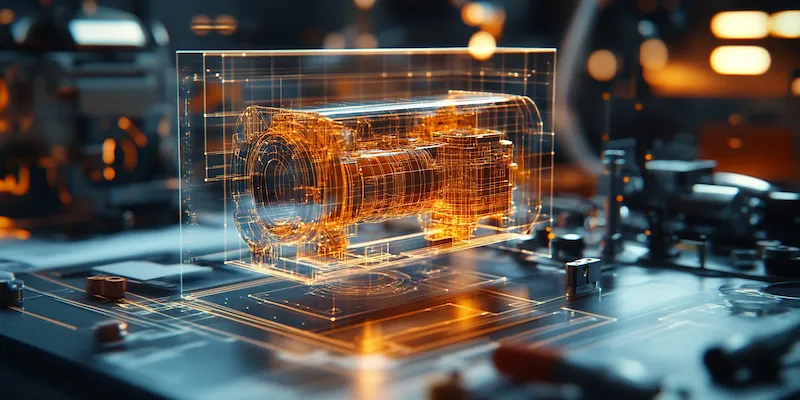

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W dzisiejszych czasach projektowanie maszyn montażowych opiera się na szerokim zakresie nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny jeszcze przed jej fizycznym zbudowaniem. Dzięki temu można szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję. Kolejną istotną technologią są systemy automatyki przemysłowej, które pozwalają na zautomatyzowanie wielu procesów montażowych, co przekłada się na zwiększenie wydajności i redukcję błędów ludzkich. W ostatnich latach rośnie także znaczenie robotyki w produkcji, gdzie roboty współpracujące stają się coraz bardziej powszechne w liniach montażowych. Dodatkowo, technologie IoT (Internet of Things) umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii lub spadku wydajności.

Jakie są główne wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy sukces projektu. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfiki produkcji. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do szybkiej adaptacji swoich rozwiązań. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii i przestojów w produkcji, co generuje dodatkowe koszty. Również integracja różnych systemów technologicznych stanowi istotne wyzwanie; maszyny muszą współpracować z innymi urządzeniami i systemami informatycznymi w zakładzie produkcyjnym. Ponadto, inżynierowie muszą dbać o bezpieczeństwo operatorów oraz spełniać wszelkie normy prawne dotyczące ochrony zdrowia i środowiska.

Jakie umiejętności są niezbędne do projektowania maszyn montażowych

Aby skutecznie projektować maszyny montażowe, inżynierowie muszą posiadać szereg specjalistycznych umiejętności oraz wiedzy technicznej. Przede wszystkim istotna jest znajomość zasad mechaniki oraz dynamiki ruchu, co pozwala na tworzenie efektywnych konstrukcji mechanicznych. Umiejętność obsługi oprogramowania CAD jest również niezbędna; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz przeprowadzaniu symulacji działania maszyn. Dodatkowo ważna jest wiedza z zakresu automatyki i robotyki, ponieważ wiele nowoczesnych linii montażowych opiera się na zautomatyzowanych rozwiązaniach. Umiejętności analityczne są równie istotne; projektanci muszą potrafić ocenić różne scenariusze działania maszyny oraz przewidzieć potencjalne problemy związane z jej eksploatacją. Komunikacja interpersonalna również odgrywa kluczową rolę; inżynierowie często pracują w zespołach interdyscyplinarnych i muszą umieć efektywnie współpracować z innymi specjalistami.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

W ostatnich latach projektowanie maszyn montażowych ewoluuje w odpowiedzi na zmieniające się potrzeby przemysłu oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów współpracujących, które mogą pracować obok ludzi, staje się coraz bardziej powszechne. Te nowoczesne maszyny są zaprojektowane tak, aby były bezpieczne w użytkowaniu i mogły wykonywać powtarzalne zadania z dużą precyzją. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do optymalizacji procesów produkcyjnych. Dzięki analizie danych w czasie rzeczywistym możliwe jest przewidywanie awarii oraz dostosowywanie parametrów pracy maszyn w celu osiągnięcia maksymalnej efektywności. Warto również zwrócić uwagę na rozwój technologii IoT, które umożliwiają zdalne monitorowanie i zarządzanie maszynami, co przyczynia się do lepszej kontroli nad procesem produkcji. Ponadto, rośnie znaczenie zrównoważonego rozwoju; projektanci coraz częściej poszukują ekologicznych materiałów oraz rozwiązań, które minimalizują negatywny wpływ na środowisko.

Jakie są kluczowe etapy procesu projektowania maszyn montażowych

Projektowanie maszyn montażowych to proces składający się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i niezawodnego rozwiązania. Pierwszym krokiem jest analiza wymagań klienta oraz specyfikacji produktu, co pozwala na określenie funkcji maszyny oraz jej parametrów technicznych. Następnie przeprowadza się fazę koncepcyjną, podczas której inżynierowie opracowują różne warianty konstrukcyjne i wybierają najbardziej optymalne rozwiązanie. W tym etapie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy operatorów. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie modeli 3D oraz dokumentacji technicznej. Po zakończeniu tego etapu następuje prototypowanie, podczas którego buduje się pierwszą wersję maszyny, co pozwala na przetestowanie jej działania w praktyce. Na podstawie wyników testów można wprowadzić niezbędne poprawki i optymalizacje. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz szkolenie operatorów, co zapewnia prawidłowe funkcjonowanie urządzenia w warunkach przemysłowych.

Jakie są zalety stosowania symulacji w projektowaniu maszyn montażowych

Stosowanie symulacji w projektowaniu maszyn montażowych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności całego procesu produkcyjnego. Przede wszystkim symulacje pozwalają na dokładne przewidzenie zachowania maszyny w różnych warunkach operacyjnych jeszcze przed jej fizycznym zbudowaniem. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy oraz ograniczenia konstrukcyjne na wczesnym etapie projektu, co znacznie redukuje ryzyko kosztownych poprawek w późniejszym czasie. Dodatkowo symulacje umożliwiają przeprowadzanie testów wydajnościowych i optymalizacyjnych bez konieczności budowy prototypu, co oszczędza czas i zasoby finansowe. Umożliwiają one także analizę wpływu różnych parametrów na działanie maszyny, co pozwala na lepsze dostosowanie jej do specyficznych potrzeb produkcji. Warto również zauważyć, że symulacje mogą być wykorzystywane do szkoleń operatorów; dzięki wizualizacji działania maszyny można lepiej przygotować pracowników do obsługi skomplikowanych urządzeń.

Jakie są najlepsze praktyki w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych istnieje wiele najlepszych praktyk, które mogą znacząco wpłynąć na jakość i efektywność finalnych rozwiązań. Przede wszystkim warto rozpocząć od dokładnej analizy wymagań klienta oraz specyfikacji produktu; zrozumienie potrzeb użytkowników jest kluczowe dla stworzenia funkcjonalnej maszyny. Kolejną praktyką jest angażowanie zespołu interdyscyplinarnego już na etapie koncepcyjnym; współpraca specjalistów z różnych dziedzin pozwala na lepsze uwzględnienie aspektów technicznych, ergonomicznych i ekonomicznych projektu. Ważne jest również regularne przeprowadzanie przeglądów i testów prototypu; dzięki temu można szybko identyfikować błędy i wprowadzać niezbędne poprawki. Dodatkowo warto korzystać z nowoczesnych narzędzi inżynieryjnych, takich jak oprogramowanie CAD czy symulacje komputerowe; te technologie mogą znacznie ułatwić proces projektowania i przyspieszyć jego realizację. Nie można zapominać o dokumentacji technicznej; staranne prowadzenie zapisów dotyczących wszystkich etapów projektu ułatwia późniejsze modyfikacje i serwisowanie maszyny.

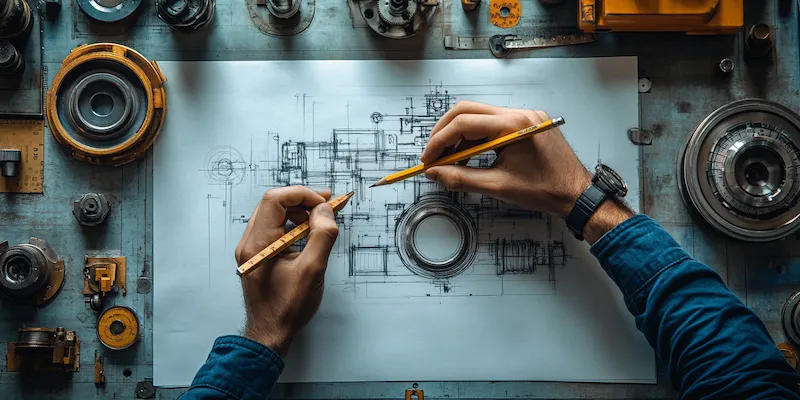

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn montażowych

Tradycyjne podejście do projektowania maszyn montażowych opierało się głównie na doświadczeniu inżynierów oraz manualnym tworzeniu rysunków technicznych. Proces ten był często czasochłonny i wymagał wielu iteracji przed osiągnięciem satysfakcjonującego rezultatu. W tradycyjnych metodach kładło się duży nacisk na mechaniczne aspekty konstrukcji, a innowacje były wprowadzane stopniowo, co często prowadziło do opóźnień w realizacji projektów. Z kolei nowoczesne podejście wykorzystuje zaawansowane technologie takie jak oprogramowanie CAD oraz symulacje komputerowe, które umożliwiają szybkie prototypowanie i testowanie różnych wariantów konstrukcyjnych bez konieczności budowy fizycznych modeli. Nowoczesne metody kładą większy nacisk na automatyzację procesów produkcyjnych oraz integrację systemów informatycznych, co pozwala na lepszą kontrolę nad całym cyklem życia maszyny. Dodatkowo nowoczesne podejście uwzględnia aspekty związane z ekologią i zrównoważonym rozwojem; projektanci coraz częściej poszukują ekologicznych materiałów oraz rozwiązań minimalizujących wpływ produkcji na środowisko naturalne.

Jakie znaczenie ma współpraca między działami w firmach zajmujących się projektowaniem maszyn montażowych

Współpraca między działami w firmach zajmujących się projektowaniem maszyn montażowych odgrywa kluczową rolę w osiąganiu sukcesu projektowego oraz zapewnieniu wysokiej jakości finalnych produktów. Efektywna komunikacja pomiędzy działem inżynieryjnym a innymi jednostkami organizacyjnymi takimi jak dział produkcji czy dział sprzedaży pozwala na lepsze zrozumienie wymagań klientów oraz specyfiki rynku. Dzięki temu inżynierowie mogą dostosować swoje projekty do realiów produkcyjnych oraz oczekiwań użytkowników końcowych. Współpraca ta ma również istotne znaczenie podczas fazy testowania prototypu; inżynierowie muszą uzyskać feedback od operatorów linii montażowej, aby móc wprowadzić ewentualne poprawki jeszcze przed wdrożeniem maszyny do produkcji seryjnej.