Projektowanie maszyn do produkcji to złożony proces, który wymaga zaangażowania wielu specjalistów oraz zastosowania nowoczesnych technologii. Kluczowymi etapami tego procesu są analiza potrzeb, koncepcja, projektowanie szczegółowe oraz testowanie prototypów. W pierwszej fazie, inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikę produkcji, dla której maszyna ma być przeznaczona. To pozwala na stworzenie wstępnej koncepcji, która uwzględnia zarówno funkcjonalność, jak i wydajność urządzenia. Następnie następuje faza projektowania szczegółowego, gdzie inżynierowie tworzą rysunki techniczne oraz modele 3D, które umożliwiają wizualizację finalnego produktu. W tej fazie kluczowe jest również dobieranie odpowiednich materiałów oraz technologii produkcji. Po zakończeniu projektowania przystępuje się do budowy prototypu, który następnie jest testowany w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

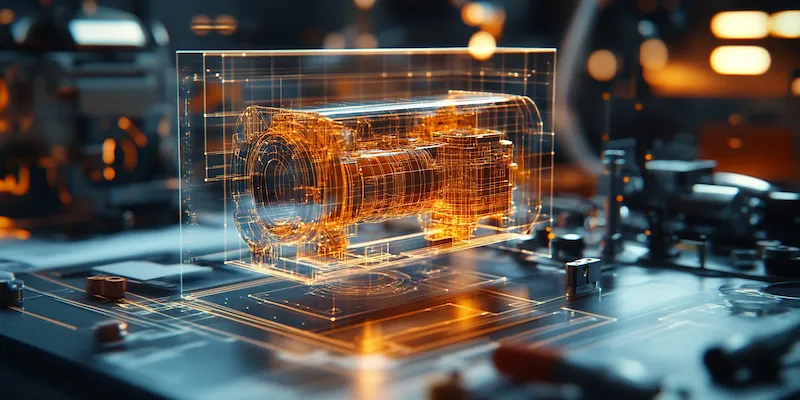

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję całego procesu. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów maszyny oraz ich wzajemnych interakcji. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Dzięki symulacjom można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem budowy prototypu. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w produkcji prototypów oraz części zamiennych. Umożliwia ona szybkie i tanie wytwarzanie skomplikowanych kształtów, co znacznie przyspiesza proces projektowania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do zmieniających się wymagań rynku oraz specyfiki produkcji. Klienci często oczekują innowacyjnych rozwiązań, które zwiększą efektywność ich procesów produkcyjnych, co wymaga od inżynierów ciągłego poszerzania wiedzy i umiejętności. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów korzysta z rozbudowanej infrastruktury, co może utrudniać implementację nowoczesnych rozwiązań. Również kwestie związane z bezpieczeństwem pracy stanowią istotny aspekt projektowania maszyn. Inżynierowie muszą zadbać o to, aby nowe urządzenia były zgodne z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

Aby skutecznie projektować maszyny do produkcji, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Zrozumienie zasad działania różnych komponentów maszyn jest kluczowe dla stworzenia efektywnego projektu. Umiejętności związane z obsługą oprogramowania CAD są równie istotne, ponieważ pozwalają na tworzenie precyzyjnych modeli i rysunków technicznych. Ponadto znajomość technologii symulacji komputerowej czy druku 3D staje się coraz bardziej pożądana w branży. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole czy umiejętność komunikacji z klientami i innymi działami firmy. Projektanci muszą być otwarci na krytykę i gotowi do wprowadzania zmian w swoich projektach na podstawie sugestii innych członków zespołu lub klientów.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji uległo znacznym zmianom, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość produktów. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn i wprowadzać optymalizacje, co zwiększa efektywność produkcji. Również zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn. Firmy starają się tworzyć urządzenia, które są bardziej energooszczędne i przyjazne dla środowiska. Wykorzystanie materiałów odnawialnych oraz recyklingowych w procesie produkcji to kolejny krok w kierunku zrównoważonego rozwoju.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn do produkcji

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn do produkcji, ponieważ wpływa na komfort pracy operatorów oraz efektywność całego procesu produkcyjnego. Projektanci muszą zwracać uwagę na to, jak użytkownicy będą korzystać z maszyny, aby zminimalizować ryzyko kontuzji oraz zmęczenia. Ważnym aspektem ergonomii jest odpowiednie rozmieszczenie elementów sterujących oraz wyświetlaczy, które powinny być łatwo dostępne i intuicyjne w obsłudze. Dobrze zaprojektowane stanowisko pracy powinno umożliwiać operatorowi wygodne przyjmowanie pozycji ciała podczas pracy, co zmniejsza ryzyko wystąpienia schorzeń układu mięśniowo-szkieletowego. Ponadto, projektanci powinni uwzględniać różnorodność użytkowników, co oznacza dostosowanie wysokości i kształtu elementów maszyny do różnych wzrostów i preferencji osób pracujących przy danym urządzeniu. Warto również zwrócić uwagę na aspekty wizualne – czytelne etykiety oraz wskaźniki pomagają operatorom szybko zrozumieć stan maszyny i podjąć odpowiednie działania.

Jakie są metody testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu jest kluczowym etapem procesu inżynieryjnego, który ma na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny zgodnie z jej specyfikacją. Inżynierowie przeprowadzają różnorodne testy obciążeniowe, aby upewnić się, że maszyna działa poprawnie pod maksymalnym obciążeniem. Kolejną istotną metodą jest testowanie bezpieczeństwa, które ma na celu identyfikację potencjalnych zagrożeń dla operatorów oraz innych pracowników. Testy te obejmują analizę ryzyka oraz ocenę zgodności z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa pracy. Dodatkowo przeprowadza się testy wydajnościowe, które mają na celu ocenę efektywności maszyny w warunkach rzeczywistych. Warto również wspomnieć o testach długoterminowych, które pozwalają ocenić trwałość i niezawodność maszyny w dłuższym okresie eksploatacji.

Jakie są najważniejsze normy dotyczące projektowania maszyn do produkcji

Projektowanie maszyn do produkcji musi być zgodne z określonymi normami i standardami, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie jednym z najważniejszych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i budowy maszyn. Zgodność z tą dyrektywą jest niezbędna dla uzyskania oznaczenia CE, które potwierdza spełnienie wymogów bezpieczeństwa i zdrowia publicznego. Oprócz dyrektywy maszynowej istnieje wiele innych norm dotyczących różnych aspektów projektowania maszyn, takich jak norma ISO 12100 dotycząca oceny ryzyka czy norma ISO 13849 dotycząca bezpieczeństwa systemów sterowania. Normy te dostarczają wytycznych dotyczących analizy ryzyka oraz metod zapewnienia bezpieczeństwa podczas eksploatacji maszyn. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska oraz efektywności energetycznej, które stają się coraz bardziej istotne w kontekście globalnych wyzwań związanych ze zmianami klimatycznymi.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy czas realizacji. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, co pozwala na stworzenie odpowiedniej koncepcji maszyny. Następnie pojawiają się wydatki związane z zakupem oprogramowania CAD oraz innymi narzędziami inżynieryjnymi potrzebnymi do realizacji projektu. Koszty materiałów również mogą być znaczące – wybór odpowiednich surowców wpływa nie tylko na jakość maszyny, ale także na jej cenę końcową. Po zakończeniu etapu projektowania należy uwzględnić również koszty budowy prototypu oraz jego testowania, co może wiązać się z dodatkowymi wydatkami związanymi z ewentualnymi poprawkami czy modyfikacjami projektu. Warto także pamiętać o kosztach związanych z certyfikacją maszyny zgodnie z obowiązującymi normami i przepisami prawnymi.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Postęp technologiczny w dziedzinach takich jak sztuczna inteligencja czy automatyka przemysłowa otwiera nowe horyzonty dla inżynierów zajmujących się projektowaniem urządzeń produkcyjnych. W miarę jak firmy dążą do zwiększenia efektywności swoich procesów produkcyjnych, rośnie zapotrzebowanie na innowacyjne rozwiązania technologiczne, które mogą poprawić wydajność i jakość produktów. Również rozwój Internetu Rzeczy (IoT) staje się kluczowym czynnikiem wpływającym na przyszłość branży – możliwość zbierania danych w czasie rzeczywistym pozwala na lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji opartych na analizach danych. Zrównoważony rozwój staje się kolejnym ważnym tematem – firmy coraz częściej poszukują sposobów na ograniczenie swojego wpływu na środowisko poprzez stosowanie energooszczędnych technologii oraz materiałów odnawialnych w procesie produkcji.